Ведущие китайские покупатели глубоких керамических тарелок

Когда слышишь про ведущих китайских покупателей глубоких керамических тарелок, многие сразу представляют ресторанную посуду — но это лишь верхушка айсберга. На деле 80% запросов идёт от промышленных предприятий, где керамика работает в условиях абразивного износа. Я семь лет сопровождаю поставки износостойких материалов в Китай, и до сих пор сталкиваюсь с тем, что клиенты путают декоративную керамику с технической. Например, в прошлом месяце пришлось разбирать заказ на керамические вкладыши для конвейерных роликов — покупатель прислал спецификацию с параметрами для сувенирной плитки, хотя нужны были пластины с алюмооксидным покрытием.

Почему китайский рынок предпочитает глубокую обработку

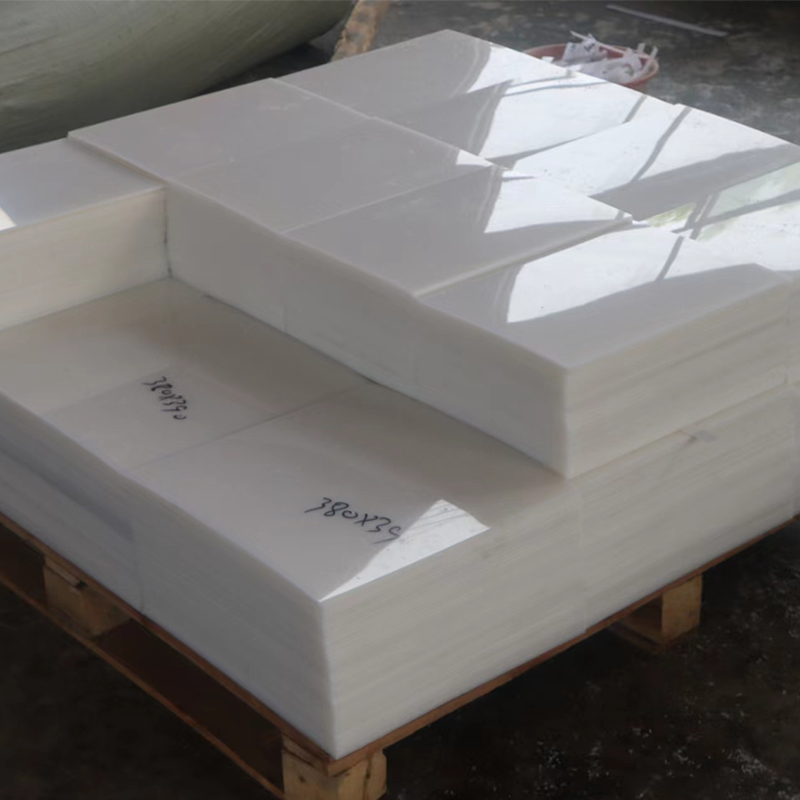

Ключевое слово здесь — глубокая керамическая тарелка. В промышленном контексте это не про глубину ёмкости, а про степень механической обработки материала. Китайские фабрики готовы платить за калиброванные пластины с пазами, фасками и отверстиями под крепёж — потому что доработка на месте удваивает стоимость и время. Мы как-то поставили партию обычных керамических листов на завод в Цзянсу, и там две недели фрезеровали их на ЧПУ, сломав три комплекта инструментов. После этого перешли на сотрудничество с производителями, которые дают готовые решения — типа Shandong Jinruida Environmental Protection Technology Co., Ltd, чьи станки для глубокой обработки режут керамику как масло.

Микроскопическая структура имеет значение — если для европейского рынка допуск в 0.5 мм приемлем, то китайские технологи выверяют каждый микрон. Помню, на тендере для угольной шахты в Шаньси проиграли из-за того, что наш образец дал отклонение в 0.2 мм после термического удара. Конкуренты из Jinruida предоставили протокол испытаний с данными по стабильности размеров при +600°C — их листы из литого камня не деформировались даже после 200 циклов нагрева.

Сейчас вижу тренд на гибридные решения: например, комбинация износостойкой керамики с полимерной основой. В прошлом квартале для цементного завода в Хэнани мы тестировали пластины UHMW-PE с керамическими вставками — идея была снизить вибрацию без потери износостойкости. Получилось с третьей попытки, когда подобрали эпоксидную смолу с коэффициентом расширения, близким к керамике.

Разбор типичных ошибок при выборе поставщика

Многие думают, что главное — цена за килограмм, но для китайских покупателей критична совокупная стоимость владения. Брали партию дешёвых керамических листов из Вьетнама — через три месяца на обогатительной фабрике в Ляонине их пришлось менять из-за трещин по границам зёрен. Дорогие материалы от Shandong Jinruida отработали два года без замены, хоть изначально были на 40% дороже. Их технология спекания оксида алюминия с циркониевыми добавками даёт мелкозернистую структуру — видно даже без микроскопа, если сравнить слом образцов.

Ещё одна ошибка — игнорирование логистики. Керамика боится точечных ударов, а морские перевозки из Европы часто убивают до 15% груза. Пришлось разрабатывать многослойную упаковку с пенополиуретановыми вставками — позаимствовали идею у производителей лабораторного оборудования. Кстати, компания Jinruida использует похожую систему, но с картоном из прессованной целлюлозы — дешевле и экологичнее.

Сертификация — больная тема. В 2022 году провалили поставку на ТЭЦ в Гуанчжоу из-за отсутствия сертификата ISO 14656 по антистатическим свойствам. Оказалось, для электростанций важно, чтобы керамика не накапливала заряд во время транспортировки абразивной золы. Теперь всегда запрашиваем пакет документов заранее — у китайских коллег это в порядке вещей.

Кейсы успешного применения в тяжёлой промышленности

На углеобогатительной фабрике в Шэньси использовали глубокие керамические тарелки в системе гидротранспорта угольного шлама. Рабочие называли их 'бронированные блины' — пластины толщиной 40 мм с обработанными кромками под болтовое соединение. Замена производилась раз в 14 месяцев вместо прежних 3-4 месяцев для стальных аналогов. Важно: монтажники сначала перетянули крепёж — появились сколы, пришлось обучать команду использованию динамометрических ключей.

На цементном заводе в Аньяне экспериментировали с комбинированными панелями — основу из износостойкого нейлона от Shandong Jinruida покрывали керамическими вставками. Результат: снижение шума на 12 дБ и увеличение срока службы зоны загрузки мельницы. Правда, пришлось дорабатывать систему охлаждения — нейлон начал плавиться при температуре выше 90°C.

Самым неожиданным применением стали направляющие для лесопилки в Хэйлунцзяне — там керамические пластины заменили чугунные полозья. Экономия на смазке составила 300 литров масла в месяц, но пришлось усиливать конструкцию из-за хрупкости материала при ударных нагрузках. Инженеры Jinruida предложили вариант с армированием стальной сеткой — дороже, но надёжнее.

Технические тонкости, которые влияют на решение покупателей

Плотность керамики — не всегда показатель. Для гидроциклов на обогатительных фабриках важна пористость — если больше 3%, материал впитывает влагу и разрушается при замораживании. Лаборатория Shandong Jinruida Environmental Protection Technology Co., Ltd предоставляет данные по капиллярному поглощению, что редкость для большинства производителей.

Геометрия крепёжных отверстий — кажется мелочью, но именно из-за неё сорвалась поставка в провинцию Сычуань. Китайские станки используют метрическую резьбу, а мы отгрузили пластины с дюймовой. Теперь всегда уточняем стандарты — даже если клиент присылает чертёж в AutoCAD.

Термостойкость проверяем не по паспортным значениям, а тестом 'нагрев-погружение': раскаляем образец до 300°C и бросаем в воду. После 50 циклов смотрим на микротрещины — так выявили проблему с материалом от одного корейского поставщика, хотя его сертификаты были безупречны.

Эволюция требований за последние 3 года

До 2021 года главным был срок службы, сейчас — возможность вторичной переработки. Китайские покупатели спрашивают про утилизацию отработанной керамики, особенно после ужесточения экологических норм. В Jinruida разработали технологию дробления и использования отходов как наполнителя для строительных смесей — это стало конкурентным преимуществом на тендерах.

Резко вырос спрос на антибактериальные покрытия — после пандемии пищевые предприятия требуют сертификаты NSF. Пришлось искать производителей с возможностью импрегнации ионами серебра, но пока это дорого для массового применения.

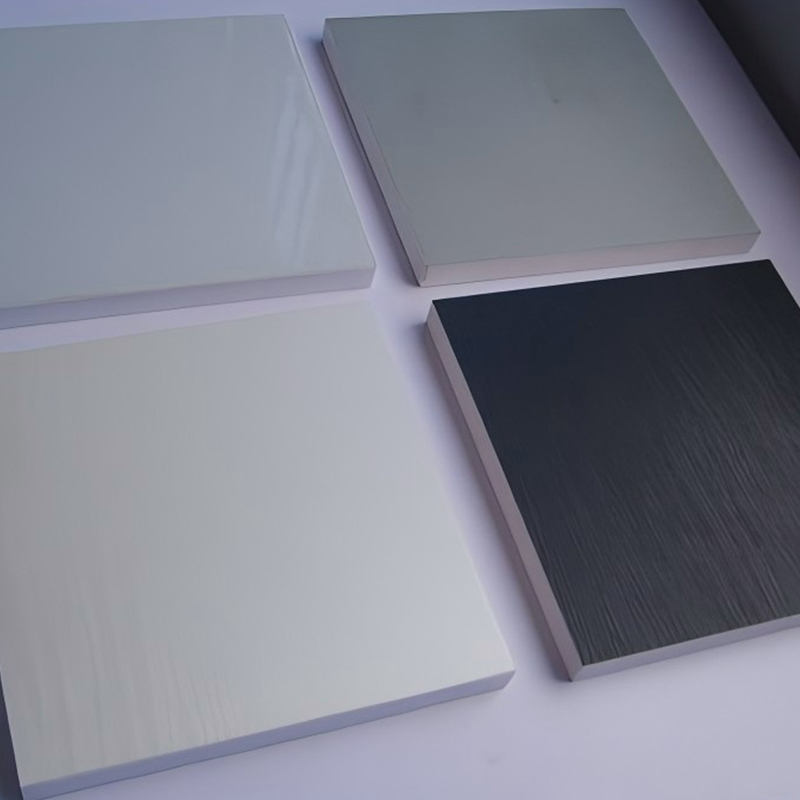

Требования к точности теперь включают не только геометрию, но и цвет — лазерные датчики на автоматизированных линиях реагируют на контраст. Для тёмных материалов типа микрокристаллических листов приходится наносить светлые метки, что увеличивает стоимость обработки.

Изменилась и система оплаты — если раньше работали по 100% предоплате, то сейчас китайские партнёры настаивают на поэтапных платежах с последней частью после пусконаладки. Это заставляет тщательнее контролировать каждый этап и иметь запас образцов для оперативной замены.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан -

Потрясающая классика (D44)

Потрясающая классика (D44) -

Приводящая мышца (D11)

Приводящая мышца (D11) -

Приседание(H09)

Приседание(H09) -

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B) -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Ветроустойчивое гребное оборудование для фитнеса

Ветроустойчивое гребное оборудование для фитнеса -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Машина джунглей (5-ярусная) (D08-D)

Машина джунглей (5-ярусная) (D08-D) -

Регулируемая наклонная скамья (D21)

Регулируемая наклонная скамья (D21) -

ПП листовой материал

ПП листовой материал -

ПВХ листовой материал

ПВХ листовой материал

Связанный поиск

Связанный поиск- белый лист пвх основные страны-покупатели

- Производители листов из полимеризованного полиэтилена в Китае

- Производители промышленных микрокристаллических листов в Китае

- Основные страны-покупатели листов с покрытием из пвх

- полипропиленовый лист 5 мм

- Китайские производители пищевых керамических дисков

- Производители полиэтиленового картона для силосов

- Производители полипропиленовых листов Москва

- Завод листового салата-латука

- Заводы по производству медицинских пвх экранов