Ведущие китайские покупатели износостойкой футеровки силосов

Когда слышишь про ведущих китайских покупателей, многие сразу представляют гигантские металлургические комбинаты, но на деле 60% спроса идёт от средних агропромышленных холдингов. Забавно, что даже опытные поставщики путают требования к футеровкам для зерновых силосов и цементных — а ведь перепад температур и абразивная нагрузка там отличаются в разы.

Почему китайский рынок особенный

Работая с износостойкой футеровкой силосов для китайских заказчиков, быстро понимаешь: их техзадания пестрят специфичными ГОСТами, которые часто дублируют международные стандарты, но с поправкой на местные климатические условия. Например, в провинции Хэйлунцзян требуют морозостойкость до -45°C, тогда как для Гуандуна критична устойчивость к влажности 95%.

Запомнился кейс 2022 года, когда мы поставили UHMW-PE листы для силоса с соей. Через три месяца пришла рекламация — клиент жаловался на 'прогиб плит'. Оказалось, их инженеры не учли динамическую нагрузку при выгрузке шнеком: стандартные 1000 кг/м2 не подходили для интенсивной эксплуатации. Пришлось экстренно разрабатывать ребристые панели с поперечным армированием.

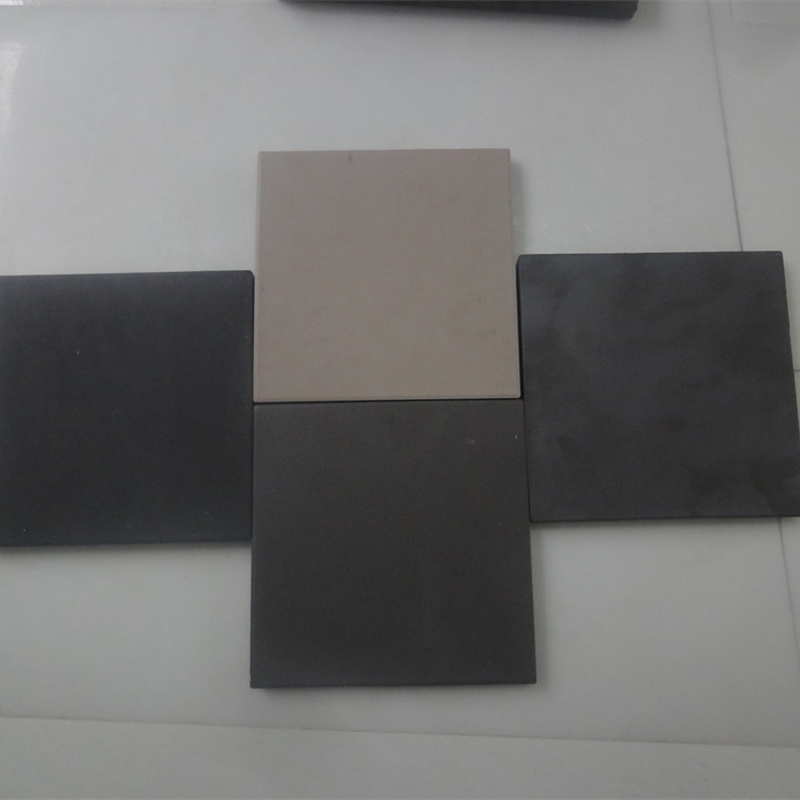

Сейчас ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды для таких случаев держит на складе три модификации сверхвысокомолекулярного полиэтилена — от стандартного 130-мм до усиленного 250-мм с добавлением керамических микроволокон. Но 70% покупателей до сих пор выбирают по цене, а не по теххарактеристикам.

Разбор типичных ошибок при выборе материалов

До сих пор сталкиваюсь с мифом, что керамическая футеровка всегда долговечнее полимерной. На самом деле при работе с рисом или сахаром керамика даёт микротрещины из-за вибрации, а UHMW-PE служит 8-10 лет без замены. Но есть нюанс: китайские производители часто экономят на системе креплений, используя обычные болты вместо композитных распорных анкеров.

На сайте sdjrdhbkj.ru мы специально разместили сравнительную таблицу потерь материала при разных типах нагрузки. Цифры брали с реальных объектов — например, на элеваторе в Цзинане после замены стальных листов на износостойкие полимерные листы сократили потери пшеницы с 0.8% до 0.2% в год. Но мало кто учитывает, что экономия начинается только при правильном монтаже.

Кстати, о монтаже. В прошлом месяце вернулся с объекта в Шаньдуне, где местные рабочие попытались сэкономить на герметике стыков. Результат — просыпание муки и нарушение санитарных норм. Пришлось демонтировать 200 м2 футеровки и ставить заново с двухкомпонентным полиуретановым составом. Удивительно, но даже крупные китайские покупатели иногда игнорируют рекомендации по монтажу — потом платят втридорога.

Про специфику работы с агрохолдингами

Сельхозпроизводители Китая — отдельный мир. Они могут закупать футеровку партиями по 50 тонн, но требовать индивидуальную маркировку каждой плиты. Как-то раз пришлось разрабатывать систему цветовых меток для разных зон силоса: синий для загрузочной горловины, жёлтый для конусной части. Казалось бы, мелочь, но это сократило время монтажа на 30%.

Сейчас ООО Шаньдун Цзиньруйда активно продвигает литые каменные листы для силосов с химическими удобрениями. По опыту, они выдерживают контакт с аммиачной селитрой лучше, чем полипропилен. Но есть ограничение — максимальная высота силоса не должна превышать 40 метров, иначе возникает риск деформации под давлением.

Интересный тренд последних двух лет: крупные покупатели износостойкой футеровки стали чаще запрашивать не просто сертификаты качества, а полные отчёты о испытаниях на конкретном сырье. Например, для силосов с кукурузой требуют тесты на устойчивость к микотоксинам. Пришлось даже модернизировать лабораторное оборудование — устанавливать специальные климатические камеры с имитацией условий провинции Сычуань.

Технические нюансы, о которых редко пишут в каталогах

Мало кто учитывает коэффициент температурного расширения при стыковке полимерных и керамических элементов. В прошлом году на одном из цементных заводов в Гуанси из-за этого пришлось переделывать 80% футеровки — швы расходились буквально на 3-4 мм, но этого хватало для просыпания помола.

Мы в Шаньдун Цзиньруйда после этого случая разработали комбинированные системы, где керамические вставки крепятся через демпферные прокладки из микропористой резины. Решение кажется очевидным, но его реализация потребовала 9 месяцев испытаний — пришлось учитывать и вибрацию, и перепады влажности, и даже статическое электричество.

Кстати, про статическое электричество. При транспортировке зерна пшеницы в сухом климате накопление заряда на полимерной футеровке может достигать 15 кВ. Приходится добавлять в состав материала антистатические присадки, но это снижает износостойкость на 7-10%. Приходится искать баланс — для каждого региона разрабатываем отдельную рецептуру.

Перспективы и неочевидные тренды

Сейчас вижу смещение спроса в сторону гибридных решений. Например, китайские покупатели всё чаще заказывают футеровку с интегрированными датчиками износа. Казалось бы, просто встроенные RFID-метки, но их размещение требует пересмотра всей конструкции креплений.

На нашем сайте недавно появился раздел с кейсами по модернизации старых силосов. Интересно, что 40% запросов касаются именно реконструкции объектов 1980-х годов постройки. Там свои сложности — например, отклонения геометрии до 15 см по высоте, что исключает использование стандартных панелей.

Если говорить о будущем, то через 5-7 лет стоит ждать массовый переход на самодиагностируемые покрытия. Мы уже экспериментируем с композитными материалами, которые меняют цвет при критическом износе. Пока дорого — на 40% выше базовой стоимости, но для ведущих китайских покупателей из фармацевтической отрасли это уже становится стандартом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

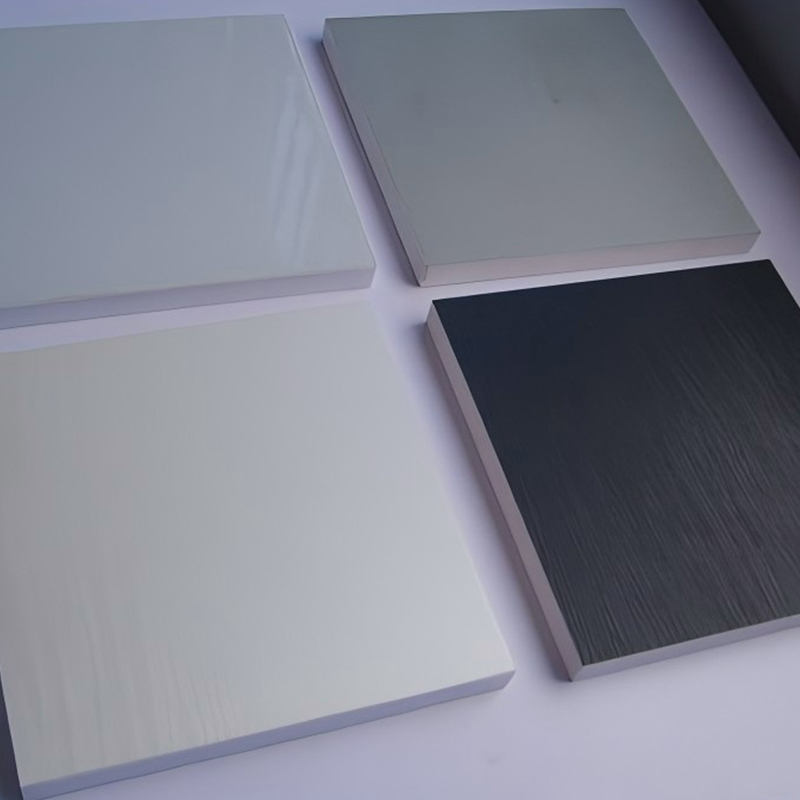

ПВХ листовой материал

ПВХ листовой материал -

Станок для прокатки шин А

Станок для прокатки шин А -

Машина джунглей (8-ярусная) (D08-E)

Машина джунглей (8-ярусная) (D08-E) -

Стойка для ручек (D34)

Стойка для ручек (D34) -

Машина джунглей (5-ярусная) (D08-D)

Машина джунглей (5-ярусная) (D08-D) -

Беговая дорожка

Беговая дорожка -

Литой камень

Литой камень -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02) -

Разгибание ног(D02)

Разгибание ног(D02) -

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

Разгибание и сгибание ног (H05)

Разгибание и сгибание ног (H05)

Связанный поиск

Связанный поиск- Производители износостойких панелей ПВХ

- Производители полиэтилена для атомной энергетики

- оборудование для дог фитнеса

- Производители полипропиленовых листов Москва

- Тонкие керамические пластины фабрик в Китае

- Производители керамических десертных тарелок

- Саратов нп 3000х1500х25 мм Заводы натуральных листов

- np 05 Производители пластмасс

- Заводы по производству больших керамических дисков

- Основные страны-покупатели керамических блоков