Ведущие китайские покупатели керамических компонентов

Когда слышишь про ?ведущих китайских покупателей керамических компонентов?, первое, что приходит в голову — это гиганты вроде Alibaba Group. Но на деле 80% реальных сделок заключают средние инженерные компании, которые месяцами выверяют техзадания. Я сам лет пять назад чуть не провалил контракт, пытаясь продать стандартные керамические втулки заводу из Шаньдуна — оказалось, им нужны были износостойкие керамические пластины с обработкой кромок под 15 градусов. Вот с этого и начну.

Почему китайские заказчики не доверяют каталогам

В 2021 году мы отправили в Цзинань пробную партию керамических вставок для конвейерных роликов. По спецификации всё совпадало: Al?O? 99%, твердость 85 HRA. Но через неделю пришел разборчивый email с фото трещин вдоль крепежных отверстий. Инженер Лю пояснил: ?У вас керамические компоненты рассчитаны на статическую нагрузку, а у нас вибрация 2000 об/мин?. Пришлось экстренно менять технологию спекания — добавили стабилизацию цирконием.

Запомнил навсегда: китайские технологи никогда не смотрят на сертификаты первыми. Сначала они запрашивают видео тестов на ударную вязкость. Как-то раз мне пришлось снимать на телефон, как мы бьем молотком по керамической пластине — заказчик из Гуанчжоу требовал доказательств, что материал не даст осколков при точечном ударе.

Сейчас всегда держу на складе образцы с искусственными дефектами — потертостями, сколами. Китайские клиенты ценят, когда ты показываешь не идеальный товар, а реалистичные пределы прочности. Как-то менеджер из Шанхая прямо сказал: ?Каталоги врут, а царапины — нет?.

История с Шаньдун Цзиньруйда: когда керамика работает в тандеме с полимерами

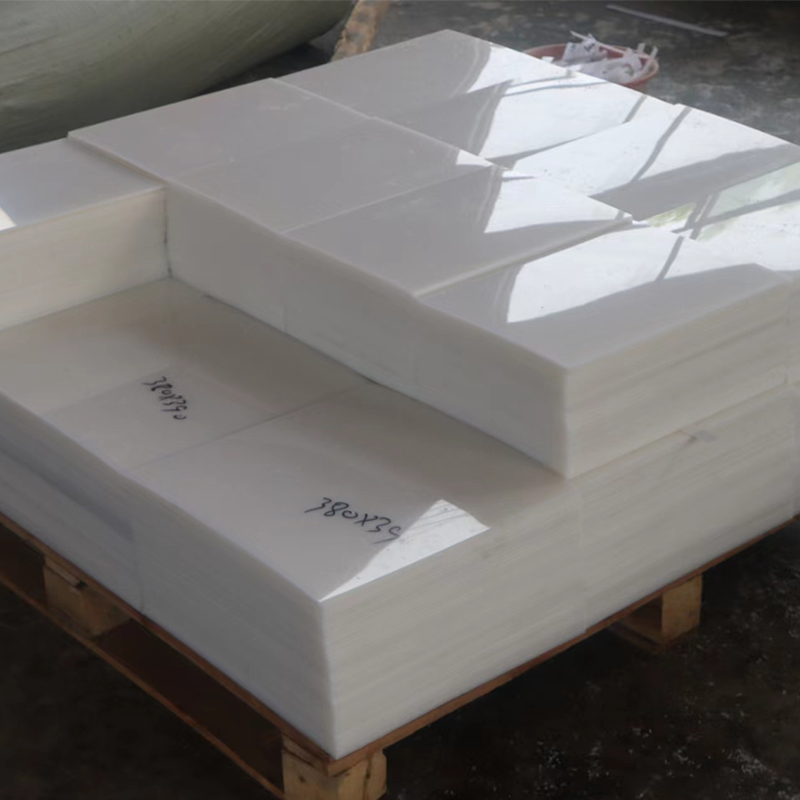

В прошлом году работали с ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды — их сайт https://www.sdjrdhbkj.ru до сих пор в закладках. Изначально думали, что им нужны классические износостойкие керамические листы для горнодобывающего оборудования. Но техдиректор Ли прислал схему, где керамические элементы должны были комбинироваться с UHMW-PE пластиками.

Оказалось, их технология предполагала слоистую структуру: нижний слой — полиэтилен для гашения вибраций, верхний — керамика для защиты от абразива. Мы три недели экспериментировали с системой креплений, пока не нашли вариант с конусными пазами — классические резьбовые соединения разбивались за неделю.

Их заказ стал для нас уроком: современные китайские покупатели редко берут моносистемы. Сейчас 60% заявок — гибридные решения, где керамика работает в паре с полимерами или металлом. Кстати, на их сайте sdjrdhbkj.ru хорошо описана эта философия — комбинирование материалов для сложных условий.

Цена против долговечности: как считают китайские инженеры

Допустил в 2022 грубую ошибку — предложил заводу в Ухани керамические компоненты с расчетным сроком службы 10 лет. Просчитал экономику: наши изделия в 1.8 раза дороже аналогов, но служат втрое дольше. Ответ технолога ошарашил: ?Нам нужно на 5 лет, дальше оборудование морально устаревает?.

Теперь всегда уточняю жизненный цикл оборудования. Для литейных цехов оптимальны износостойкие керамические пластины на 3-4 года — именно столько работает линия между модернизациями. А для горнодобывающей техники — минимум 7 лет, там другая амортизация.

Кстати, китайские партнеры научили меня считать не стоимость единицы, а цену за час работы. Например, их расчет для обогатительных фабрик: наша керамика стоит 120 юаней/кг, но дает экономию 400 юаней/сутки на простое оборудования. Такая аргументация работает лучше любых технических презентаций.

Логистика пробных партий: боль всех поставщиков

Никогда не забуду, как в 2020 отправили в Нинбо партию керамических компонентов толщиной 2 мм. Упаковали по стандарту — вспененный полиэтилен, деревянные crate. Пришла претензия: 30% битых. Оказалось, местные логисты перегружают коробки крюками — не читают маркировку ?хрупкое?.

Теперь для пробных поставок используем только авиаперевозки с обязательным фотофиксацией каждого этапа. Да, дороже на 40%, но сохраняем репутацию. Китайские коллеги из Шаньдун Цзиньруйда как-то поделились своим лайфхаком — они вкладывают в каждую упаковку распечатанную инструкцию на красной бумаге: в их культуре это сигнал ?требует особого внимания?.

Еще нюанс: таможенное оформление пробных партий. Китайские власти требуют детальное описание технологии производства для керамических изделий — пришлось с юристами составлять специальную формулировку, чтобы не раскрывать ноу-хау.

Миф о ?китайских копиях? и реальность

Многие до сих пор думают, что китайские покупатели ищут дешевые аналоги. На практике — обратное: в прошлом месяце завод из Чжэцзяна отказался от нашей скидки 15%, потребовав вместо этого добавить тефлоновое покрытие на керамические направляющие. Их инженеры уже тестировали аналоги — знают, что экономия на покрытии дает +20% износа в первый же год.

Работая с ООО Шаньдун Цзиньруйда, заметил их системный подход: они сначала 2-3 месяца тестируют образцы в реальных условиях, а уже потом запрашивают коммерческое предложение. Как-то раз их лаборатория прислала 40-страничный отчет по адгезии керамики к стальной основе — такого детального анализа я не видел даже у немецких партнеров.

Сейчас специально разрабатываем для китайского рынка керамические компоненты с запасом прочности 20-25% — их нормативы часто жестче международных. Особенно в энергетике: там требования к термостойкости на 100-150°C выше европейских.

Перспективы: куда движется рынок

Сейчас вижу запрос на сегментированные решения. Уже не работают универсальные керамические пластины — для каждого применения нужна своя геометрия. Например, для цементных заводов — ребра жесткости по краям, для металлургии — перфорация для быстрого монтажа.

Компании вроде Шаньдун Цзиньруйда активно инвестируют в комбинированные материалы. На их сайте sdjrdhbkj.ru видно, как смещается фокус — сейчас 70% их продукции это гибриды керамики с полимерами. Думаю, через 2-3 года мы все перейдем на модульные системы, где керамические элементы станут частью сборных конструкций.

Главный вывод за последние годы: китайский рынок перестал быть местом для продажи стандартных решений. Теперь это полигон для испытания инноваций — причем клиенты готовы платить за разработку, но требуют прозрачности на каждом этапе. И это, честно говоря, здорово — заставляет расти профессионально.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жим от плеч(R2-09)

Жим от плеч(R2-09) -

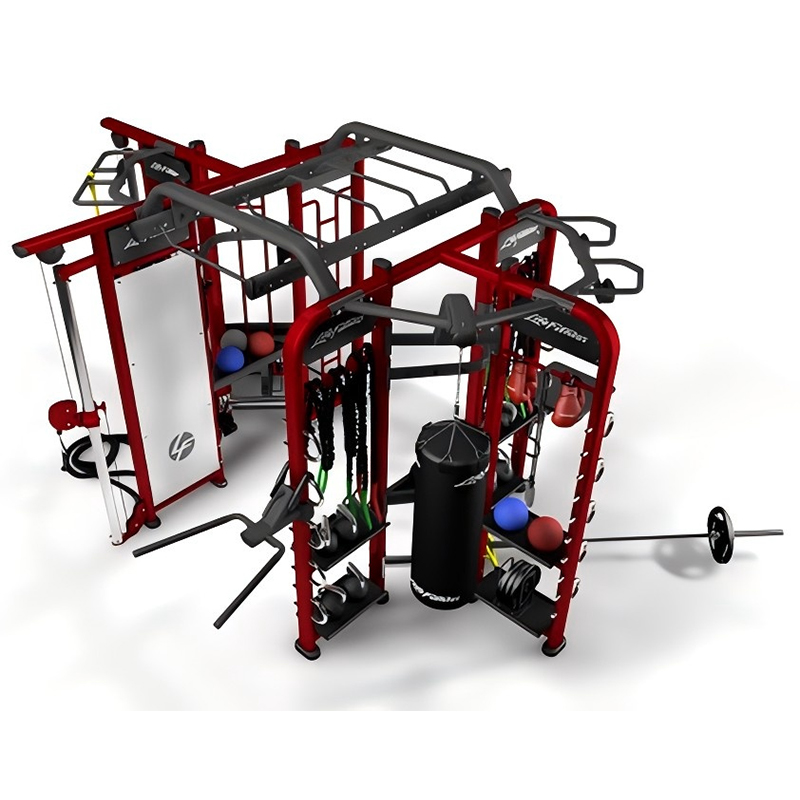

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001) -

Потрясающая классика (D44)

Потрясающая классика (D44) -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

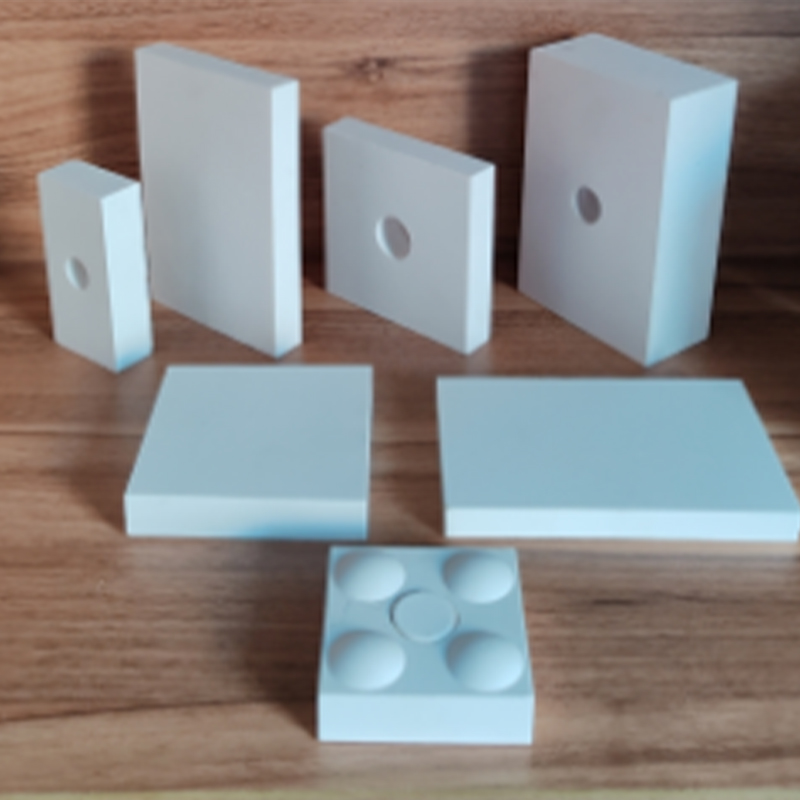

Керамическая тарелка

Керамическая тарелка -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

Тренажер для толкания плеч сидя

Тренажер для толкания плеч сидя -

Жим ногами под углом 45 градусов (D37)

Жим ногами под углом 45 градусов (D37) -

Ветроустойчивое гребное оборудование для фитнеса

Ветроустойчивое гребное оборудование для фитнеса -

Жим от груди(R2-05)

Жим от груди(R2-05) -

Жим ногами и приседания с гакк-станком (D37-C)

Жим ногами и приседания с гакк-станком (D37-C) -

Разгибание и сгибание ног (H05)

Разгибание и сгибание ног (H05)

Связанный поиск

Связанный поиск- Заводы по укладке нагревательных кабелей из сшитого полиэтилена

- Керамические детали специальной формы

- Производители кабелей из сшитого полиэтилена прокладываемых в траншеях

- Производители полипропиленовых листов для плавательных бассейнов

- Страны-лидеры по закупкам медицинского брезента с пвх покрытием

- Как сваривать полипропиленовые листы производители в Китае

- Производители инновационного оборудования для фитнеса

- Основные покупатели черных пвх листов

- Абразивостойкие панели ПВХ из ведущих стран-покупателей

- Полиэтиленовая плита радиационной защиты