Ведущие китайские покупатели керамики три в одном

Когда слышишь про 'три в одном', половина поставщиков сразу думает о дешёвых комбинированных решениях — и это первая ошибка. На деле китайские импортёры ищут не гибрид 'на коленке', а систему: износостойкую керамику + адаптацию под техпроцесс + сервисное сопровождение. У нас в Шаньдун Цзиньруйда через это прошли — в 2022 году сорвали контракт именно из-за перекосов в логистике термостойких вставок, хотя керамика по ТУ была безупречной.

Почему 'три в одном' — это не про упаковку, а про выживаемость

В прошлом квартале разбирали кейс с цементным заводом в Гуандуне: они брали немецкую керамику, но отказывались от наших UHMW-PE прослоек — мол, 'лишние затраты'. Через 8 месяцев эксплуатации вибрация 'съела' 40% плит. Оказалось, без демпфирующего слоя даже алюмооксидная керамика не держит ударную нагрузку. Теперь их техотдел требует именно керамика три в одном с полимерным сердечником — такой комплект мы как раз поставляем через https://www.sdjrdhbkj.ru.

Кстати, про нейлоновые прослойки — многие недооценивают разницу между каландрированным и литым нейлоном. Для 'три в одном' критична стабильность геометрии, иначе керамика отходит 'лепестками'. Мы в Цзиньруйда после трёх неудачных проб с каландрированным материалом перешли на литой — пусть дороже на 15%, но стыковочные пазы не 'плывут' даже при +140°C.

Ещё нюанс: китайские инженеры часто спрашивают про совместимость с ПП-основами. Дело в том, что у них много транспортеров для пищевки, где сталь нельзя. Но полипропилен 'гуляет' при термоциклировании — приходится добавлять компенсационные зазоры. В прошлом месяце как раз переделывали партию для завода соевого соуса: пришлось резать керамические плитки на 5% мельче расчётного размера.

Где проваливаются 80% поставщиков: неочевидные требования к керамике

Все говорят про твёрдость 9 баллов по Моосу, но китайцы первым делом смотрят на устойчивость к циклическому замораживанию. У них в Хэйлунцзяне зимой -30°C, а в цехах +50°C. Если коэффициент теплового расширения не сбалансирован — за сезон плитка отслаивается. Мы в 2021 году потеряли 12 тонн продукции из-за этого: лабораторные тесты прошли, а в полевых условиях эпоксидный состав не выдержал.

Сейчас для северных регионов Китая делаем керамика три в одном с усиленной перфорацией — не 4 отверстия на плитку, а 8-12. Да, сложнее в монтаже, но зато компенсирует напряжения. Кстати, именно после этого начали сотрудничать с производителями микрокристаллических прокатов — их сталь идеально держит резьбовые соединения в таких условиях.

Ещё больная тема — цвет. Казалось бы, технической керамике всё равно? Но китайские покупатели требуют маркировку цветом для разных зон износа. Пришлось разрабатывать стойкие пигменты, которые не снижают твёрдость. Фиолетовый оказался самым проблемным — содержал оксид марганца, который давал микротрещины при спекании.

Оборудование для глубокой обработки: почему без этого 'три в одном' не работает

На сайте https://www.sdjrdhbkj.ru мы не зря упоминаем фрезерные станки с ЧПУ — без них сделать паз под конвейерный ролик невозможно. В прошлом году был заказ от производителя угольного оборудования: они прислали чертёж спирального питателя с радиусом закругления 87 мм. Ручная обработка давала погрешность ±3 мм — неприемлемо. Пришлось запускать 5-осевой станок, но это увеличило стоимость на 18%.

Сейчас для сложных профилей используем гидроабразивную резку — меньше термических деформаций. Особенно для композитов с UHMW-PE, которые 'плывут' при лазерной резке. Кстати, это одна из причин, почему мы расширили линию литых каменных листов — они стабильнее при фигурном раскрое.

Важный момент: китайские клиенты часто просят сделать 'пробную партию' — 2-3 плитки нестандартной формы. Для нас это убыточно, но приходится идти навстречу. Зато после удачных испытаний заключают контракты на 3-5 лет. Как с заводом в Шаньси — сначала заказали 10 плиток для теста, а сейчас берут по 40 тонн в квартал.

Логистические нюансы, которые не пишут в учебниках

С морскими перевозками в Китай есть тонкость: контейнеры с керамикой нельзя ставить рядом с рефрижераторами. Вибрация от компрессоров вызывает микросколы на кромках. Пришлось обучать логистов составлять карты размещения груза — звучит мелочно, но из-за этого в 2023-м был спор на $27,000.

Ещё научились паллетировать груз 'вразбежку' — китайские портовые работники часто используют металлические крючья для перемещения. Если плиты лежат ровным штабелем, они цепляют край и ломают крепёжные отверстия. После того как ввели схему со смещением каждого слоя на 15 мм, претензий по браку при разгрузке не было.

Сейчас экспериментируем с биоразлагаемой плёнкой — европейские партнёры требуют экологичную упаковку. Но для Китая это пока неактуально, их больше волнует скорость распаковки. На одном из заводов в Чжэцзяне даже проводили хронометраж: наши плиты с перфорированной упаковкой разгружали на 17 минут быстрее конкурентов.

Что будет дальше с рынком

Китай постепенно переходит на модульные решения. Вместо отдельных плиток хотят получать готовые секции с уже установленной керамикой. Мы тестируем систему креплений 'ласточкин хвост' — пока дорого, но зато монтаж в 3 раза быстрее. Для керамика три в одном это может стать новым стандартом.

Ещё заметил, что стали чаще запрашивать комбинированные решения: например, керамика + UHMW-PE + стальной каркас. Такие 'сэндвичи' особенно востребованы в горнодобывающей отрасли, где одновременно есть абразивный износ и ударные нагрузки.

Думаю, через год появятся запросы на 'умную' керамику с датчиками износа. Мы уже пробуем внедрять RFID-метки в торцы плит — пока дорого, но для ответственных объектов типа ТЭС это может окупиться за счёт прогнозирования замены.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

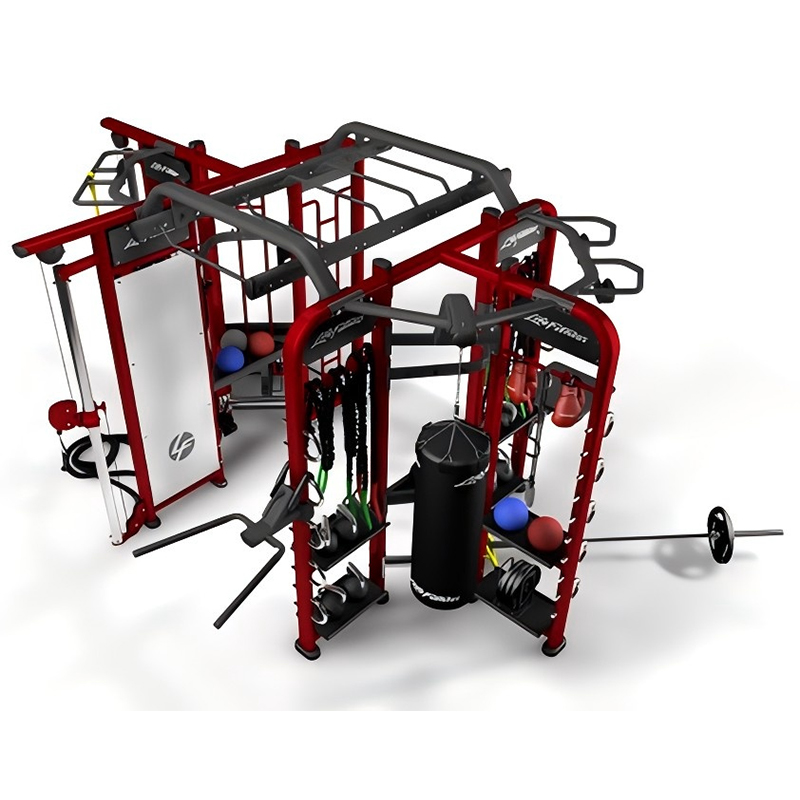

Машина джунглей (5-ярусная) (D08-D)

Машина джунглей (5-ярусная) (D08-D) -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

Беговая дорожка

Беговая дорожка -

Многофункциональный римский стул

Многофункциональный римский стул -

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

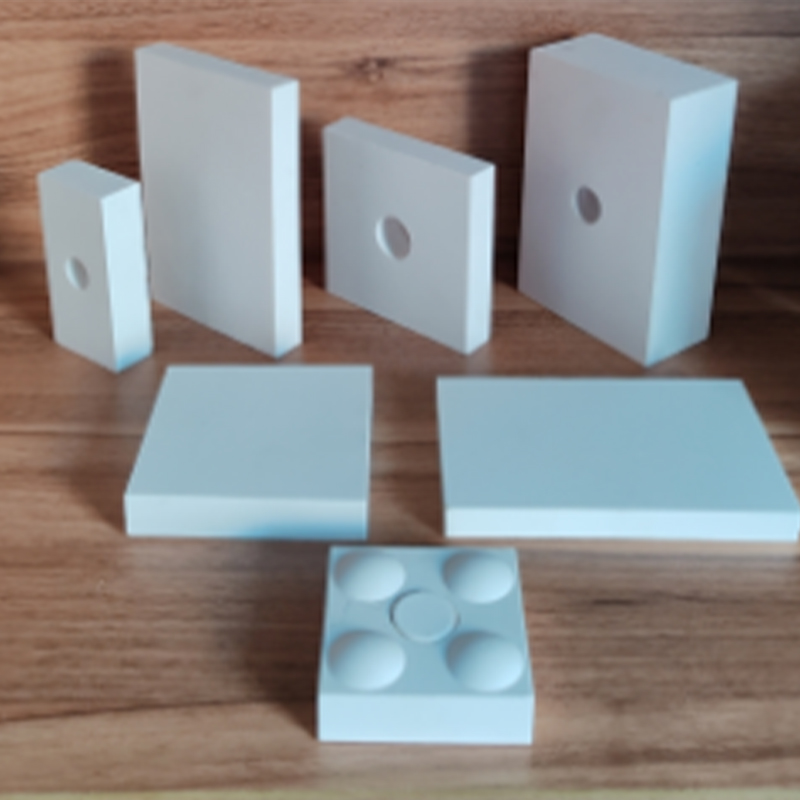

Керамическая тарелка

Керамическая тарелка -

Приводящая мышца (D11)

Приводящая мышца (D11) -

Жим от груди(R2-05)

Жим от груди(R2-05) -

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

Тяга верхнего блока (L13)

Тяга верхнего блока (L13) -

Профессиональная резиновая гантель(A02-A)

Профессиональная резиновая гантель(A02-A)

Связанный поиск

Связанный поиск- Ведущие покупатели полиэтиленовых листов

- Керамика и стеклянные компоненты основных стран-покупателей

- медицинские изделия из пвх

- Ведущие покупатели полиэтиленовых прокладок из Китая

- Заводы по производству медицинских ПВХ дверей

- Заводы по производству листов пвх по размерам

- Заводы по производству пищевых пластмасс np

- медицинская ткань пвх

- Китай керамические плиты производителей

- белые керамические тарелки