Ведущие покупатели угольных химических пластин из Китая

Когда слышишь про угольные химические пластины, многие сразу думают о стандартных поставках для шахт или обогатительных фабрик. Но реальность сложнее — я годами наблюдаю, как именно формируется спрос на эти материалы в СНГ, и скажу честно: половина закупочных отделов до сих пор путает технические параметры полипропилена и UHMW-PE. Вот, к примеру, в прошлом месяце разбирался с заказом из Казахстана — просили ?пластины для углехимического производства?, а по факту нужны были композитные листы с керамическим напылением для транспортировки абразивных угольных суспензий. Именно такие нюансы и определяют, кто станет постоянным покупателем, а кто разочаруется в китайских поставщиках после первой же партии.

Почему угольные предприятия СНГ ищут альтернативы

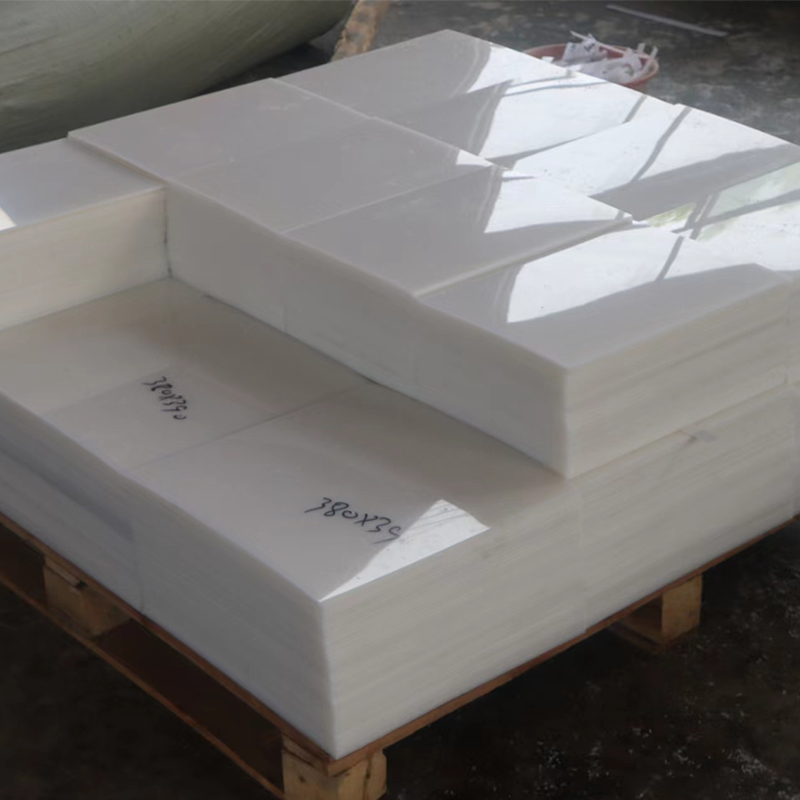

Традиционно в России и Казахстане использовались стальные листы для футеровки оборудования. Но с ростом себестоимости добычи и ужесточением экологических норм начался активный поиск полимерных аналогов. Здесь важно не просто предложить ?пластик?, а понять физику износа — скажем, для узлов с ударными нагрузками (типа загрузочных желобов) бесполезен даже толстый ПВХ, тут нужен сверхвысокомолекулярный полиэтилен. Кстати, именно на этом провалилась попытка одного уральского комбината перейти на дешёвые полипропиленовые листы — через три месяца замены потекли по швам.

Заметил интересный тренд: крупные холдинги стали требовать не просто сертификаты, а результаты испытаний в конкретных условиях. Как-то пришлось организовывать тестовые поставки для обогатительной фабрики в Кемерово — они два месяца испытывали наши UHMW-PE листы на ленточных конвейерах с угольной пылью. Результат? Снижение шума на 12 дБ и увеличение межремонтного периода с 8 до 22 месяцев. Но самое главное — они тогда заказали не просто листы, а готовые технологические решения с обработкой кромок под свои крепления.

Кстати, о обработке — это отдельная боль. Многие забывают, что угольные химические пластины часто требуют фрезеровки пазов или термоформовки. Мы в своё время наступили на эти грабли с заказом из Новокузнецка: отгрузили стандартные листы 2000х4000 мм, а у клиента не оказалось оборудования для резки. Пришлось срочно договариваться о доработке через партнёра в Красноярске. Теперь всегда уточняю этапность — либо поставляем готовые детали, либо советуем местных обрабатывающих подрядчиков.

Разбор кейса: почему Шаньдун Цзиньруйда закрепилась на рынке

Возьму для примера ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды — их сайт https://www.sdjrdhbkj.ru часто встречаю в запросах от технических специалистов. Секрет не в агрессивном маркетинге, а в том, что они изначально сделали ставку на комплексные решения. Вместо простой продажи листов UHMW-PE они предлагают расчёт износостойкости под конкретную среду (угольная пыль + реагенты + температура до 80°C).

Помню их проект для обогатительной фабрики в Воркуте — там требовались пластины для футеровки бункеров-усреднителей. Инженеры Шаньдун Цзиньруйда не просто подобрали материал, а провели 3D-моделирование напряжений в зонах с повышенной абразивностью. В итоге поставили не однородные листы, а сборные панели с переменной толщиной — где-то 30 мм, где-то до 50 мм. Такие детали без ЧПУ не изготовить, а у них как раз есть это оборудование для глубокой обработки.

Ещё важный момент — они не боятся нестандартных задач. В прошлом году к ним обратился завод по производству угольных электродов с запросом на пластины для пресс-форм. Нужен был материал, выдерживающий циклические нагрузки + химическое воздействие пластификаторов. Предложили модифицированный нейлон с добавлением микрокерамики — после полугода испытаний клиент перевёл на них 70% закупок. Это показатель глубины понимания технологии, а не просто торговля ?железом?.

Типичные ошибки при выборе поставщика

Часто вижу, как закупщики фокусируются на цене за килограмм, полностью игнорируя стоимость влажения. Недавний пример: белорусский комбинат купил дешёвые полипропиленовые листы у неизвестного производителя. Через четыре месяца — трещины по сварным швам и деформация в зонах высоких температур. В итоге простой линии на 2 недели + затраты на замену. Если бы изначально взяли литые каменные листы от проверенного поставщика, экономия составила бы 40% за цикл эксплуатации.

Другая ошибка — заказывать ?как у соседа?. Работал с угольным разрезом в Хакасии, где техотдел скопировал спецификацию с предприятия из другого климатического пояса. Не учли перепады температур от -45°C до +35°C — стандартный UHMW-PE начал терять ударную вязкость. Пришлось экстренно переходить на морозостойкую модификацию с добавлением эластомера. Теперь всегда советую проводить хотя бы элементарные тесты в реальных условиях.

И да, никогда не экономьте на лабораторных испытаниях. Как-то согласовали поставку угольных химических пластин для флотационных машин без проверки на стойкость к реагентам. Оказалось, что в процессе обогащения использовался новый флокулянт на основе катионных полимеров — через месяц поверхность листов покрылась микротрещинами. Теперь настаиваю на предоставлении полного состава технологических сред перед подбором материала.

Перспективные ниши, которые многие упускают

Сейчас активно развивается направление комбинированных материалов. Например, для углехимических производств перспективны многослойные пластины: основа из UHMW-PE + керамическое напыление в зонах максимального износа. Видел такие решения у ООО Шаньдун Цзиньруйда — они используют вакуумную прессовку для соединения разнородных слоёв. Применение — желоба для горячего угольного шлама, где одновременно присутствуют абразивный износ и термические нагрузки.

Ещё один тренд — локализация финишной обработки. Вместо поставки готовых деталей китайские производители начинают создавать технологические центры в регионах СНГ. Тот же Шаньдун Цзиньруйда, по слухам, рассматривает организацию цеха механической обработки в Новосибирске — это позволит сократить сроки поставки с 45 до 14 дней. Для угольных предприятий с их плановыми ремонтами это критически важно.

Заметил также рост спроса на антистатические модификации. При транспортировке угольной пыли традиционные полимеры накапливают заряд — риск возгорания. Несколько китайских производителей уже предлагают материалы с углеродным наполнителем, но пока массового перехода нет. Думаю, через год-два это станет стандартом для новых проектов.

Практические рекомендации по работе с китайскими поставщиками

Первое — всегда запрашивайте тестовые образцы именно под ваши условия. Не верьте общим техническим данным! Как-то получил от производителя спецификацию с показателем износостойкости 3 мм/год, а в реальных условиях с угольным шламом износ составил 8 мм. Оказалось, тестировали на кварцевом песке, который менее абразивен.

Второе — обращайте внимание на возможности доработки. Например, если у вас сложная геометрия узла, ищите поставщиков с ЧПУ и термоформовочным оборудованием. В том же ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды есть цех с пятикоординатными станками — они могут изготовить даже спиральные направляющие для углеtransportных систем.

И третье — не стесняйтесь просить референсы в вашей отрасли. Уважающий себя производитель всегда покажет 2-3 реализованных проекта со схожими условиями. Лично я всегда звонок таким клиентам — один разговор с эксплуатантом даёт больше информации, чем десятки каталогов. Кстати, именно так обнаружил, что микрокристаллические листы лучше работают в узлах с ударными нагрузками, чем монолитный полиэтилен.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A) -

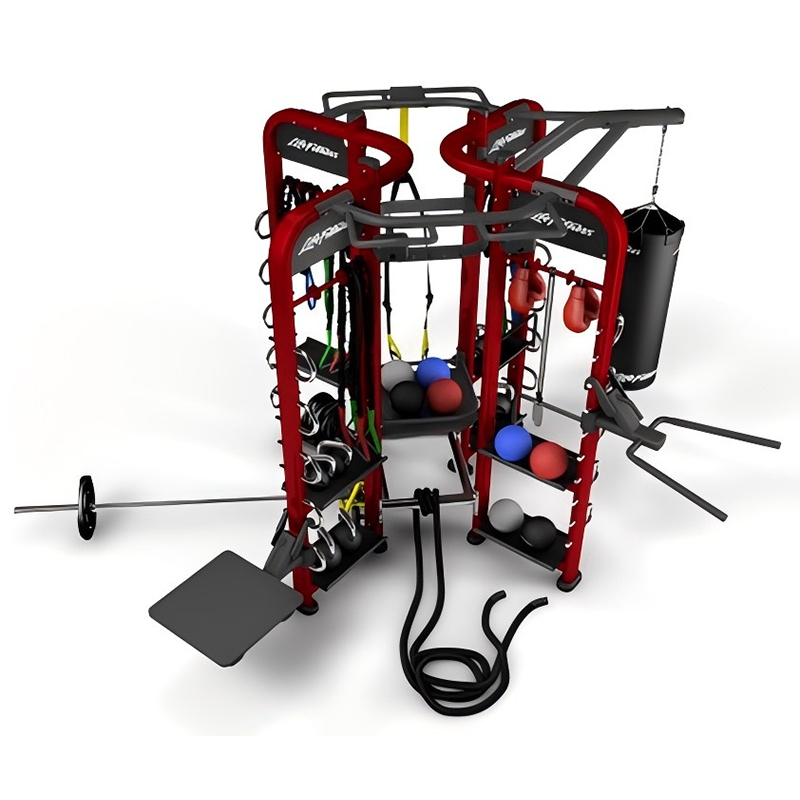

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005) -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Взломайте оборудование для фитнеса с приседаниями

Взломайте оборудование для фитнеса с приседаниями -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Жим от груди (L01)

Жим от груди (L01) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Машина джунглей (5-ярусная) (D08-D)

Машина джунглей (5-ярусная) (D08-D) -

Новый тазобедренный мостик

Новый тазобедренный мостик -

Длинная тяга (D17)

Длинная тяга (D17) -

Скручивания для живота (L08)

Скручивания для живота (L08)

Связанный поиск

Связанный поиск- Китайские производители полиэтиленовых листов для конкретного оборудования

- Как сваривать полипропиленовые листы производители в Китае

- чек лист пп

- Китайские заводы по производству износостойкой футеровки угольных бункеров

- Специальный полиэтиленовый картон для силоса

- Основные страны-покупатели советов по фитнес-оборудованию

- Производители каландрированных микропластин

- Фабрики интернет-магазинов фитнес-оборудования

- пвх панели для откосов заводы

- Производители пластиковых этикеток PP