Ведущие страны-покупатели прочных керамических плит в Китае

Если говорить о рынке износостойкой керамики, то тут вечно путают два момента: кто реально платит деньги, а кто просто делает вид. Сразу скажу — Германия и Япония закупают не потому, что у них нет технологий, а потому что китайские плиты типа тех, что делает Шаньдун Цзиньруйда, дают соотношение цены и стойкости, которое сложно повторить даже им.

Почему именно керамика, а не сталь?

Многие до сих пор считают, что для тяжелых условий нужна исключительно сталь. Но вот пример: в прошлом году мы поставляли прочные керамические плиты на угольный комплекс в Кузбассе — там, где стальные сита меняли каждые два месяца, керамика отработала 11 месяцев без замены. Дело не только в твердости, а в том, как материал гасит ударную нагрузку.

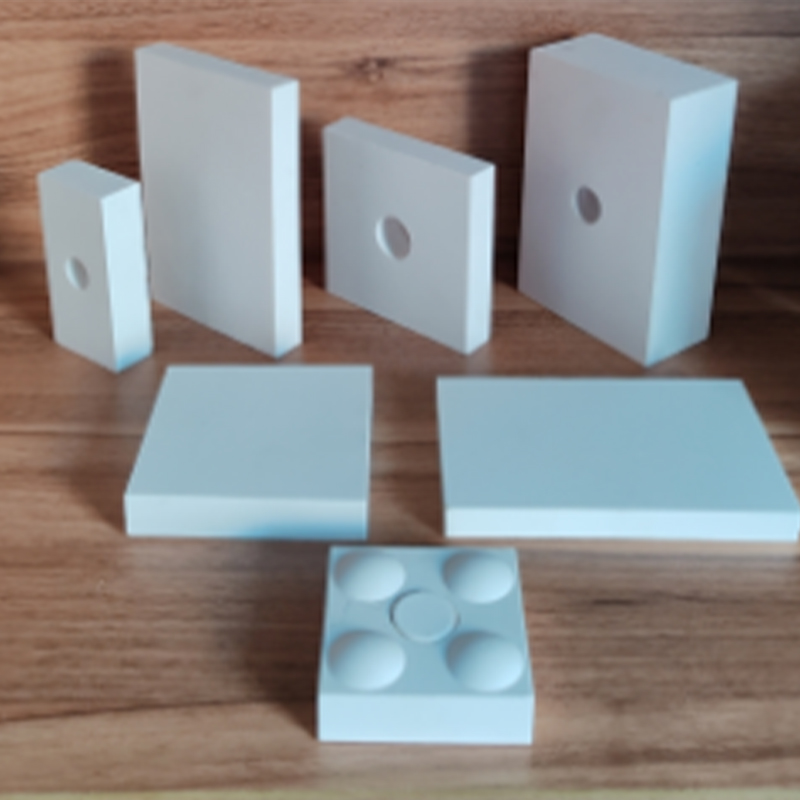

Кстати, часто спрашивают про разницу между литой и прессованной керамикой. Если коротко — литая лучше для абразивного износа, прессованная для ударного. Но это если очень обобщать. В реальности мы в Шаньдун Цзиньруйда обычно комбинируем оба типа в зависимости от чертежа заказчика.

Заметил интересное: европейские инженеры часто просят присадки алюминия в состав, хотя по факту это почти не влияет на прочность. Видимо, исторически сложилось. А вот в Юго-Восточной Азии, наоборот, предпочитают 'чистую' керамику без добавок.

Российский рынок — неожиданный лидер

Когда мы только начинали работать с ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды, думали, что основные покупатели — из ЕС. Оказалось, Россия забирает до 40% нашего экспорта прочных керамических плит. Особенно горно-обогатительные комбинаты на Урале — там, где транспортерные ленты работают в условиях вечной пыли и мороза.

Запомнился случай с заводом в Красноярске: они сначала взяли пробную партию на 20 кв.м., потом через полгода заказали сразу на целый цех. Причем интересно — их технолог сам приезжал на производство в Китай, смотрел, как мы делаем глубокую обработку кромок. Говорил, что у них местные поставщики не могут выдержать кривизну меньше 0.5 мм.

Кстати, о морозостойкости — это отдельная тема. Наши плиты в составе прочных керамических плит выдерживают -50°C, но для российских северов иногда приходится делать специальные партии с усиленной структурой. Дороже, да, но дешевле, чем менять каждую зиму.

Германия: качество против цены

Немцы — самые придирчивые клиенты. Раз десять перепроверят каждый сертификат, но если уж приняли решение — становятся постоянными партнерами. Их особенно интересует прочные керамические плиты для химической промышленности — там, где важна стойкость к кислотам.

Мы как-то поставили партию на завод BASF — так их инженеры месяц тестировали образцы в лабораториях. Вердикт: по основным параметрам не уступает немецким аналогам, по цене на 30% ниже. После этого они стали заказывать регулярно, но с одним условием — каждая партия должна сопровождаться протоколом испытаний именно по их методике.

Кстати, немцы первыми обратили внимание на нашу технологию глубокой обработки — те самые станки с ЧПУ, которые позволяют вырезать из плит сложные формы. Для них это оказалось важнее, чем сама керамика — видимо, экономят на собственных производственных мощностях.

Юго-Восточная Азия: растущий спрос

Вьетнам и Индонезия стали активно закупать последние 2-3 года. Там в основном для цементных заводов — прочные керамические плиты идут на футеровку мельниц и транспортеров. Причем берут чаще стандартные размеры, без особых доработок.

Но есть нюанс: в тропическом климате клей для монтажа ведет себя иначе. Пришлось разрабатывать специальный состав вместе с местными партнерами. Первые поставки были с нашим стандартным клеем — через месяц плиты начали отходить от основания. Теперь всегда уточняем климатические условия.

Интересно, что в Малайзии предпочитают плиты с шероховатой поверхностью — якобы лучше сцепление с резиновыми конвейерами. Хотя по нашим тестам разницы нет. Но клиент всегда прав, как говорится.

Особенности производства под конкретные нужды

На сайте https://www.sdjrdhbkj.ru мы не просто так упоминаем возможность глубокой обработки — это часто становится решающим фактором. Как в случае с казахстанской компанией, которой нужны были плиты сложной формы для ремонта старого советского оборудования. Чертежи 1970-х годов, никакой стандарт не подходит.

Или другой пример — для чилийского рудника делали прочные керамические плиты с нестандартными креплениями. Их инженеры прислали 3D-модель, мы на станках с ЧПУ вырезали точно по проекту. Говорили потом, что с местными поставщиками такая точность недостижима.

Кстати, про точность — у нас есть допуск ±0.1 мм для большинства изделий, но некоторые клиенты (особенно из Японии) требуют ±0.05. Это уже на грани возможного, себестоимость взлетает, но приходится идти навстречу.

Ошибки и уроки

Был неприятный случай с поставкой в Индию — отгрузили партию, соответствующую всем стандартам, но через три месяца получили рекламацию. Оказалось, в их технологическом процессе используется промывка щелочью, о которой они не предупредили. Пришлось срочно разрабатывать специальное покрытие.

С тех пор всегда уточняем не только условия эксплуатации, но и все сопутствующие процессы. Даже если клиент говорит 'все стандартно'. Как показала практика, у каждого свое понимание стандартов.

Еще один урок — логистика. Керамика хоть и прочная, но при неправильной перевозке дает микротрещины. Особенно морским транспортом в сезон штормов. Теперь всегда настаиваем на дополнительной упаковке и страхуем груз.

Что в перспективе?

Смотрю на статистику — Ближний Восток начинает проявлять интерес. Видимо, нефтегазовый сектор ищет альтернативы импортным материалам. Уже были запросы из ОАЭ и Саудовской Арии по поводу прочных керамических плит для нефтепроводов.

Кстати, наше оборудование для глубокой обработки как раз позволяет делать те самые сложные формы для трубной арматуры. Думаю, в следующем году этот регион может выйти в лидеры по закупкам.

А вот с Северной Америкой пока сложно — там свои производители, да и логистика удорожает продукцию на 25-30%. Хотя несколько пробных поставок в Канаду были — для горнодобывающих компаний. Если отработаем схему, может, и там что-то получится.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Керамическая тарелка

Керамическая тарелка -

Машина джунглей (8-ярусная) (D08-E)

Машина джунглей (8-ярусная) (D08-E) -

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

Приводящая мышца (D11)

Приводящая мышца (D11) -

Вращающийся торс (L19)

Вращающийся торс (L19) -

Жим ногами под углом 45 градусов (D37)

Жим ногами под углом 45 градусов (D37) -

Машина для джунглей (4-х ярусная) (D08-C)

Машина для джунглей (4-х ярусная) (D08-C) -

Жим ногами (L17)

Жим ногами (L17) -

Разгибание ног(L05)

Разгибание ног(L05)

Связанный поиск

Связанный поиск- Основные страны-покупатели панелей пвх

- Производители фитнес-оборудования для пожилых людей

- Производители полиэтиленовых листов в Китае

- фитнес оборудование для тренировок

- Ведущие страны-покупатели керамических блоков в Китае

- pp Ведущие страны-покупатели для Пластиковые сварочные стержни

- лист вспененного пвх

- Заводы по прокладке силового кабеля из сшитого полиэтилена в Китае

- Производители термостойких пп пластиковых этикеток

- Ведущие покупатели промышленной керамики из Китая