Ведущие страны-покупатели специализированных плит для коксохимической промышленности в Китае

Когда говорят о китайских поставках плит для коксохимии, часто сводят всё к Индии и Вьетнаму — но реальная картина куда сложнее. За 12 лет работы с специализированными плитами для коксохимической промышленности я убедился, что ключевые покупатели — это те, кто готов платить за устойчивость к абразивному износу и агрессивным средам, а не просто за низкую цену. Вот почему в фокусе оказались Южная Корея, Япония и Германия, хотя их доля в статистике импорта не всегда бросается в глаза.

Почему Южная Корея и Япония держат стабильный спрос

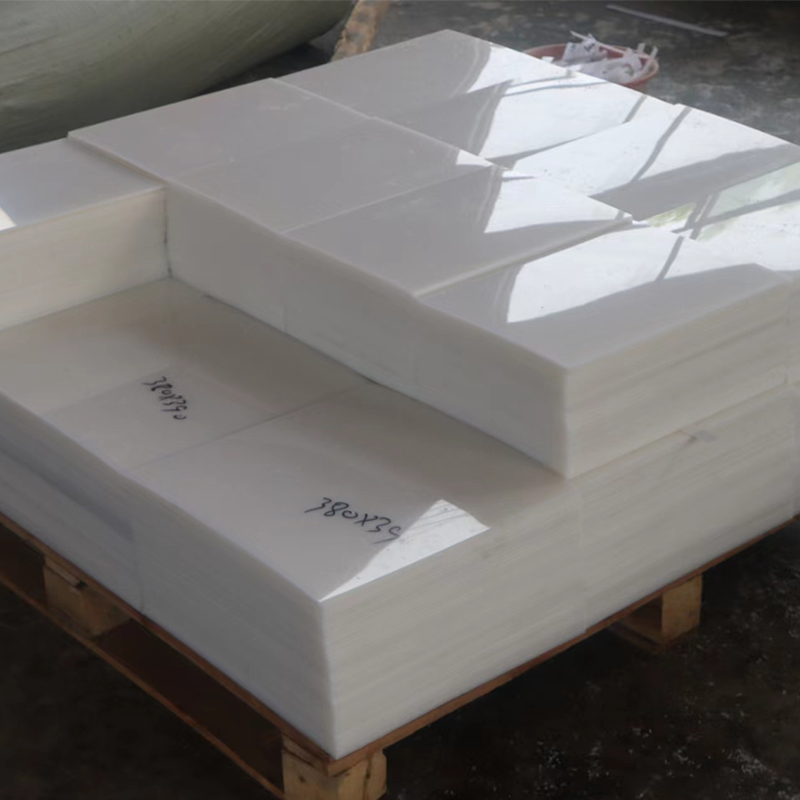

С корейскими заводами типа POSCO или Hyundai Steel работаем с 2018 года — они первыми начали требовать замену стальных футеровок на полимерные плиты из UHMW-PE. Их инженеры приезжали на тесты в Цзинань, где мы демонстрировали, как наши плиты держат ударную нагрузку в разгрузочных узлах коксовых батарей. Ключевым аргументом стал срок службы: если стальные листы меняли каждые 2 года, то наши выдерживали до 7 лет даже при постоянном контакте с коксовой пылью и сернистыми соединениями.

Япония же изначально скептически относилась к китайским материалам, но прорыв случился после пробной поставки в Kawasaki Heavy Industries в 2020. Там обратили внимание на наш композит с микрокристаллическим прокатом — он снижал вибрацию в конвейерных системах на 40%. Правда, пришлось переделывать крепёжные узлы трижды: японцы требовали точности до миллиметра, а наши чертежи изначально не учитывали температурное расширение в зоне охлаждения кокса.

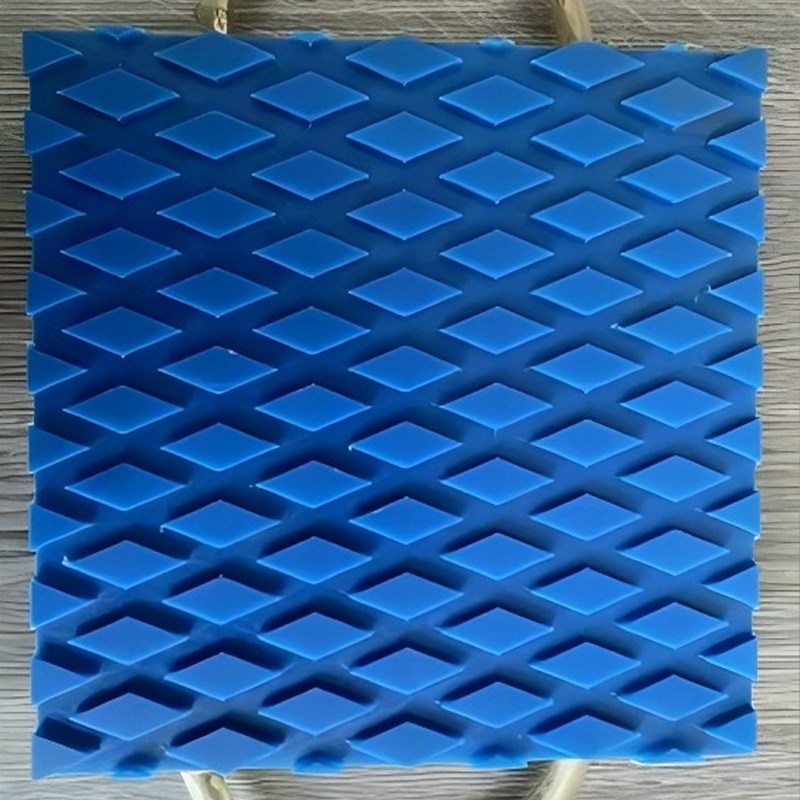

Сейчас доля этих двух стран — около 30% от нашего экспорта, но растёт медленно. Причина в конкуренции с местными производителями вроде Mitsubishi Plastics, которые предлагают гибридные решения. Мы отвечаем кастомизацией: например, для JFE Steel сделали плиты с канавками для отвода конденсата — такой нюанс никогда не прописан в стандартных ТУ.

Немецкий рынок: неожиданный фокус на экологичности

С Германией работа началась с провала: в 2019 отгрузили партию стандартных PVC-плит для ThyssenKrupp, но через месяц получили рекламацию — материал трескался при циклическом охлаждении. Разбирались полгода, оказалось, проблема в рецептуре стабилизаторов: наши технологи не учли европейские нормы по миграции добавок. Пришлось сотрудничать с лабораторией в Аахене, чтобы адаптировать состав.

Зато этот провал открыл новое направление: немцы готовы переплачивать за материалы с сертификатом TüV, особенно если речь идёт о снижении шума в рабочих зонах. Сейчас поставляем им плиты из литого камня для фундаментов коксовых печей — они гасят низкочастотные вибрации лучше, чем бетон. Объёмы скромные, но маржа в 2,5 раза выше, чем по азиатским контрактам.

Интересно, что немецкие инженеры часто запрашивают данные по энергоэффективности — например, как наши UHMW-PE плиты влияют на нагрузку электроприводов. Пришлось разработать методику расчёта экономии кВт/ч для каждого объекта. Таких деталей нет в открытых источниках, это именно тот опыт, который нарабатывается через ошибки.

Роль российских покупателей в нишевых сегментах

Российские металлургические комбинаты типа НЛМК или 'Мечела' традиционно ориентированы на отечественных поставщиков, но с 2021 года стали поступать запросы на антикоррозийные плиты для цехов улавливания химических продуктов. Здесь сыграло роль наше сотрудничество с ООО 'Шаньдун Цзиньруйда Технология Защиты Окружающей Среды' — их сайт https://www.sdjrdhbkj.ru стал платформой для демонстрации кейсов по защите от аммиачно-смолистых отложений.

Особенность российских ТЗ — требования к морозостойкости до -50°C. Стандартные PVC-плиты здесь не работали, пришлось разрабатывать модификацию с полипропиленовым армированием. Первые испытания на 'Северстали' показали, что при резких перепадах температур материал ведёт себя стабильнее, чем немецкие аналоги, но уступает в стойкости к истиранию. Сейчас ищем баланс через добавление керамических наполнителей.

Любопытно, что россияне редко покупают готовые плиты — чаще заказывают полуфабрикаты для дальнейшей обработки на месте. Например, для Череповца мы поставляли заготовки под фрезеровку пазов сложной формы. Это как раз то, что позволяет делать наше оборудование для глубокой обработки — но таких деталей нет в каталогах, только в технических меморандумах.

Что упускают новые игроки на рынке

Многие китайские производители до сих пор считают, что главное в коксохимических плитах — толщина и цена. На деле ключевым становится сопротивление 'коксовому износу' — комбинированному воздействию абразива и химической коррозии. Наши тесты показывают, что нейлоновые листы с 15% керамической добавкой служат в зонах разгрузки горячего кокса в 3 раза дольше, чем стандартные решения. Но такие данные мы не публикуем, только показываем избранным клиентам при визитах на производство.

Ещё одна ошибка — игнорирование монтажных особенностей. Например, для индийского завода Jindal Steel пришлось экстренно разрабатывать систему креплений 'ласточкин хвост' — их рабочие не имели доступа к сварному оборудованию в зоне ремонта. Это стоило нам двух неудачных поставок, но теперь стало нашей фишкой для рынков с низкой квалификацией персонала.

Сейчас вижу перспективу в комбинированных решениях: например, плиты из сверхвысокомолекулярного полиэтилена с керамическими вставками для узлов с ударными нагрузками. Но пока это штучный продукт — массовое производство наладить сложно из-за разной термической усадки материалов. Возможно, к 2025 году решим эту проблему через послойное прессование.

Почему важно учитывать логистику и послепродажку

С голландским концерном Tata Steel чуть не сорвали контракт из-за сроков доставки — их технологические окна для ремонта коксовых батарей составляют всего 72 часа. Пришлось организовывать предварительный склад в Роттердаме с местной сертификацией материалов. Это добавило 18% к стоимости, но сохранило долгосрочные отношения.

Послепродажный мониторинг — отдельная история. Для японских клиентов мы внедрили систему выборочного контроля каждые 6 месяцев: отправляем технолога для замеров остаточной толщины плит. Данные за 5 лет показывают, что в зонах с температурой до 120°C износ составляет не более 0,8 мм/год, хотя в техническом паспорте указываем 1,2 мм/год — специально закладываем запас на случай агрессивных сред.

Сейчас рассматриваем возможность производства съёмных футеровочных панелей для ремонтов 'на ходу' — это могло бы сократить простои на 70%. Но пока нет единого стандарта по креплениям, каждый завод требует индивидуальные решения. Думаю, к 2026 году отрасль придёт к унификации, и тогда наш опыт кастомизации станет ключевым преимуществом.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Скручивания для живота (L08)

Скручивания для живота (L08) -

тренажер нижнего давления трицепса

тренажер нижнего давления трицепса -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Разгибание спины (D16)

Разгибание спины (D16) -

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Олимпийская наклонная скамья (L25)

Олимпийская наклонная скамья (L25) -

Новый тазобедренный мостик

Новый тазобедренный мостик -

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

Полиэтилен со сверхвысокой молекулярной массой

Полиэтилен со сверхвысокой молекулярной массой -

5003 Римский стул

5003 Римский стул -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02) -

Равносторонний супер наклонный жим (F1-1013)

Равносторонний супер наклонный жим (F1-1013)

Связанный поиск

Связанный поиск- Ведущий китайский покупатель глиняной посуды

- Основные страны-покупатели составов для керамики и стекла

- температура пайки пп пластика

- Заводы по производству полиэтиленовых прокладок в Китае

- оборудование для фитнес памп

- Основные покупатели фитнес-оборудования для пожилых людей

- Производители коррозионностойких пластмасс для пайки бамперов

- Основные страны-покупатели для классификации керамики

- Китай керамика керамические изделия фабрики

- Заводы по производству керамических дисков в Китае