Ведущие страны-поставщики керамических дисков ручной работы в Китае

Когда говорят о керамических дисках для Китая, все сразу вспоминают Германию или Японию. Но за последние пять лет я видел, как в портах Циндао и Шанхая разгружали партии из совершенно неожиданных мест — от бразильских мастерских до португальских ателье. При этом 70% так называемых ?европейских? дисков на самом деле проходят финальную обработку в тех же индустриальных парках Шаньдуна.

Почему ручная работа?

В 2019 году мы тестировали партию керамических дисков от турецкого поставщика — внешне идеально, но при температуре выше 400°C появлялись микротрещины. Тогда я впервые осознал разницу между штамповкой и ручной формовкой. Ручная работа не про эстетику, а про контроль структуры материала на каждом этапе.

Коллега из ООО Шаньдун Цзиньруйда как-то показывал их тесты с износостойкой керамикой: при механической обработке разница в долговечности достигала 30% в пользу дисков ручной формовки. Но ключевое — не сама ручная работа, а сочетание ручных операций с точным оборудованием. На их производстве видел, как мастер вручную корректирует угол шлифовки перед финальной обработкой на ЧПУ.

Сейчас многие китайские фабрики пытаются имитировать ручную работу механическим способом — наносят ?случайные? узоры роботами. Но опытный глаз всегда отличит настоящую ручную работу по распределению глазури. Хотя для 80% промышленных применений это не имеет значения.

Неожиданные игроки на рынке

До 2020 года главным поставщиком для нас была Италия. Но после проблем с логистикой начали искать альтернативы. Открытием стала Польша — их мастерские в Кракове делают диски для специфических применений в химической промышленности. При этом стоимость на 15-20% ниже итальянских аналогов.

Но самый интересный случай — бразильские поставщики. Их керамические диски ручной работы изготавливаются по старинной португальской технологии, но с адаптацией к местным глинам. В прошлом году тестировали партию для горнодобывающего оборудования — показатели износостойкости превзошли ожидания, хотя геометрия была неидеальной.

Португалия остается темной лошадкой — маленькие семейные мастерские в Авеиро производят диски для специальных применений, но их сложно найти без местных контактов. Мы дважды пытались наладить поставки, но столкнулись с непониманием специфики китайского рынка.

Китайское производство: мифы и реальность

Многие до сих пор считают, что Китай только собирает готовую продукцию. Но в провинции Шаньдун я видел мастерские, где вручную делают заготовки для дисков, которые потом идут на доработку в Германию. При этом местные производители вроде ООО Шаньдун Цзиньруйда давно освоили производство полного цикла.

Их сайт https://www.sdjrdhbkj.ru показывает только промышленные применения, но если связаться напрямую, можно заказать керамические диски ручной работы для специфических задач. В прошлом месяце они поставили партию дисков с комбинированным покрытием — керамика плюс полимерный слой, что увеличило срок службы в агрессивных средах на 40%.

Проблема китайских поставщиков не в качестве, а в документации. Часто технические спецификации переведены с ошибками, что приводит к недопониманию. Мы разработали собственную систему проверки всех параметров на месте, прежде чем принимать партию.

Технические нюансы выбора

Главный параметр, на который смотрю при оценке дисков — не прочность на сжатие, а устойчивость к термическим циклам. Многие поставщики этого не понимают и присылают стандартные тесты. Приходится объяснять, что в реальных условиях диски работают при постоянных перепадах температур.

Интересное решение видел у ООО Шаньдун Цзиньруйда — они используют микрокристаллические прокатные листы как основу для некоторых типов дисков. Это снижает стоимость без потери характеристик, но требует особого подхода к монтажу.

Сейчас тестируем диски с градиентной плотностью — внешний слой более пористый для лучшего сцепления, внутренний — плотный для прочности. Такие пока делают только две фабрики в мире, обе в Восточной Европе. Китайские производители только начинают экспериментировать с такими технологиями.

Практические кейсы и ошибки

В 2021 году мы закупили большую партию дисков у чешского поставщика — все тесты были идеальны. Но в эксплуатации оказалось, что их диски несовместимы с китайскими крепежными системами. Пришлось переделывать половину партии на месте, что съело всю экономию.

Сейчас всегда тестируем не только сами диски, но и их взаимодействие с сопутствующими компонентами. Особенно важно проверить поведение при вибрациях — это частая проблема в промышленных применениях.

Лучший опыт был с корейскими поставщиками — они прислали не только диски, но и специальный инструмент для монтажа и подробные инструкции на китайском. Такой подход экономит массу времени и средств на этапе внедрения.

Будущее рынка

Сейчас наблюдается интересная тенденция — европейские мастера открывают небольшие производства прямо в Китае, чтобы быть ближе к рынку. В том же Циндао уже работает три таких цеха, делающих диски по европейским технологиям, но с учетом местных материалов.

ООО Шаньдун Цзиньруйда недавно представило прототипы дисков с интегрированными датчиками износа — интересная разработка, хотя пока дороговата для массового применения. Но направление перспективное.

Думаю, через 2-3 года границы между странами-поставщиками сотрутся еще больше. Уже сейчас сложно сказать, где сделан диск — в Италии, Китае или Бразилии, если не смотреть на маркировку. Главным дифференциатором станет не происхождение, а конкретные технические решения и сервис.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

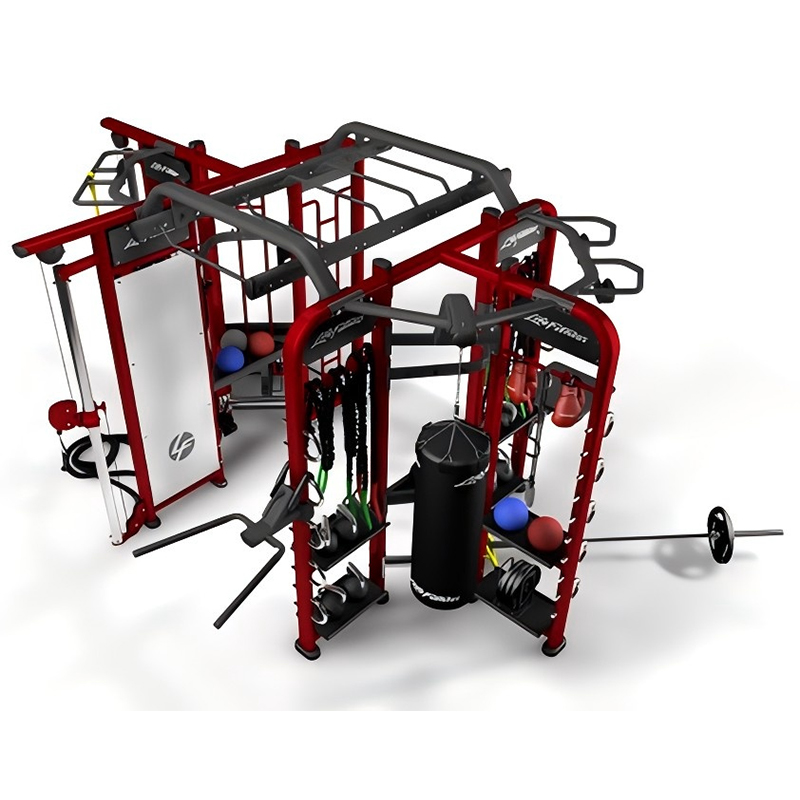

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001) -

Потрясающая классика (D44)

Потрясающая классика (D44) -

Скручивания для живота (L08)

Скручивания для живота (L08) -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Кроссовер кабеля (L23)

Кроссовер кабеля (L23) -

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

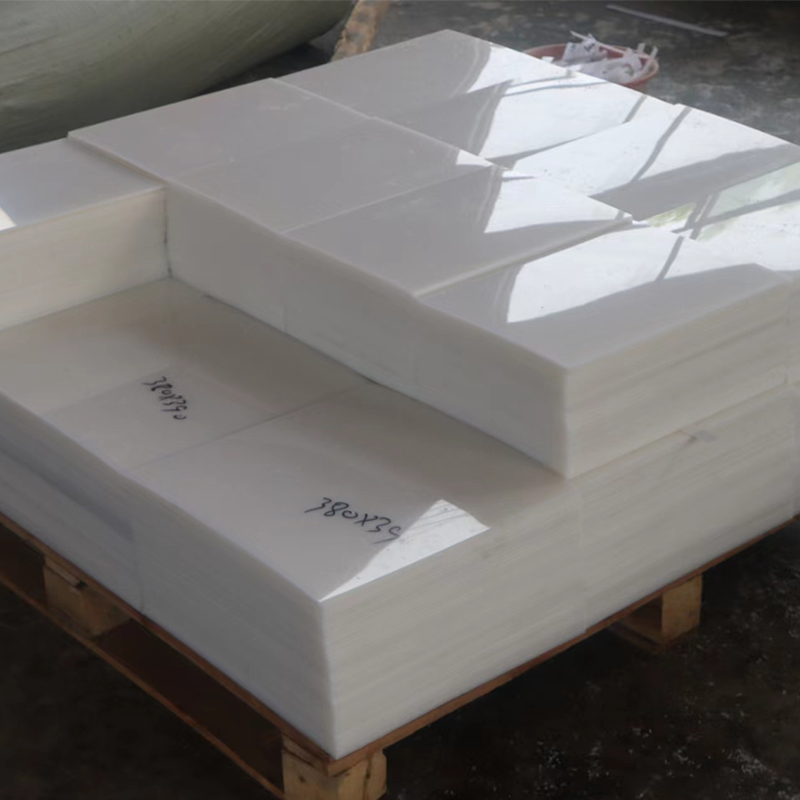

ПП листовой материал

ПП листовой материал -

Гребной тренажер против ветра + магнитного сопротивления

Гребной тренажер против ветра + магнитного сопротивления -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Машина для джунглей (4-х ярусная) (D08-C)

Машина для джунглей (4-х ярусная) (D08-C)

Связанный поиск

Связанный поиск- Плита из огнестойкого полиэтилена

- Страны-покупатели пластиковых листов пвх

- Производители керамических форм

- Страны-покупатели листа СВМПЭ

- Заводы по укладке труб из сшитого полиэтилена

- Медицинские наматрасники пвх производители

- Заводы по производству керамических тарелок для духовых шкафов

- Ведущие страны-покупатели для пвх лист для откосов

- Основные покупатели ковриков для ног

- Заводы по производству термостойких полиэтиленовых листов