Ведущие страны-поставщики керамической формовки из Китая

Когда говорят про китайскую керамическую формовку, часто представляют дешёвые штамповки – но это поверхностно. На деле есть технологические производители, где сочетают традиционные методы с современной обработкой, особенно в сегменте износостойкой керамики. Вот здесь уже начинаются тонкости, которые не каждый импортёр учитывает.

Что скрывается за термином 'керамическая формовка'

В нашей практике под керамической формовкой обычно понимают не просто литьё, а комплекс процессов: подготовка массы, прессование, иногда с применением вакуумных установок. Например, для износостойких элементов важно контролировать гранулометрический состав – слишком мелкая фракция даёт хрупкость, крупная снижает плотность. Мы в своё время на этом обожглись, пытаясь адаптировать европейские рецептуры под местное сырьё.

Кстати, про сырьё – в Шаньдуне исторически сложились зоны с глинами, подходящими именно для технической керамики. Но это не значит, что всё просто берётся из земли. Часто используются композиты на основе оксидов алюминия или циркония, особенно для деталей, работающих в агрессивных средах. Вот тут многие поставщики экономят на системе сушки, а потом удивляются, почему появляются внутренние трещины после обжига.

Если говорить про ведущие страны-поставщики, то тут важно разделять: одни ориентированы на массовый сегмент (например, строительная плитка), другие – на инженерные решения. Мы как-то сотрудничали с заводом в Цзыбо, который делает специализированные вставки для горнодобывающего оборудования – там подход совсем другой, вплоть до индивидуального подбора режимов термообработки под конкретную марку стали сопрягаемых деталей.

Почему износостойкость стала ключевым параметром

В промышленности до сих пор встречается мнение, что керамика – это хрупко. Но современные материалы, особенно с добавлением корундовых наполнителей, показывают износостойкость в 5-7 раз выше, чем у закалённых сталей. Правда, есть нюанс: такая керамика требует точной калибровки после обжига, иначе геометрия 'уходит'.

Например, в ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды мы видели, как комбинируют керамические элементы с полимерными матрицами – получаются гибридные панели для ленточных конвейеров. Это тот случай, когда традиционная керамическая формовка дополняется современными композитными технологиями. Кстати, их сайт https://www.sdjrdhbkj.ru полезно изучить именно с точки зрения применения таких решений в реальных проектах.

Забавный момент: некоторые клиенты сначала скептически относятся к толщине керамических элементов в 8-10 мм, пока не увидят результаты испытаний на абразивный износ. Хотя лично я считаю, что для ударных нагрузок всё же лучше комбинировать с полиуретановыми прослойками – чистую керамику можно использовать не везде.

Оборудование для глубокой обработки – без чего не обойтись

Когда мы только начинали работать с керамической формовкой, недооценивали важность финишной обработки. Казалось, отлили форму – и готово. Но практика показала, что без ЧПУ-станков для создания пазов, отверстий сложной конфигурации часто невозможно обеспечить точную установку. Особенно это критично для энергетического оборудования, где зазоры измеряются долями миллиметра.

В том же Шаньдуне обратили внимание на подход к оснащению цехов: там стоят не просто универсальные станки, а специализированные комплексы для керамики – с системами подачи охлаждающей эмульсии и пылеудаления. Мелочь? Нет, потому что без этого при шлифовке возникают микротрещины, которые снижают ресурс на 30-40%.

Кстати, про специфические детали – был у нас заказ на керамические направляющие для текстильного оборудования. Казалось бы, простой профиль, но потребовалась полировка до Ra 0.2. Пришлось экспериментировать с алмазными головками разной зернистости, пока не подобрали оптимальный вариант. Вот такие нюансы и отличают поставщиков, которые действительно разбираются в теме.

Региональные особенности производства

Если анализировать ведущие страны-поставщики внутри Китая, то Шаньдун выделяется именно комплексным подходом. Там не просто делают керамику, а предлагают решения 'под ключ' – от проектирования оснастки до послемонтажного сопровождения. Хотя в Фуцзяне, например, сильнее развито художественное направление, но для промышленности это редко подходит.

Заметил интересную тенденцию: последние 2-3 года производители активно внедряют системы неразрушающего контроля – особенно ультразвуковой дефектоскопии. Раньше это было редкостью, брак выявляли уже на этапе эксплуатации. Сейчас же, например, на том же заводе в Цзинане каждая партия проверяется на внутренние дефекты. Дорого? Да, но дешевле, чем компенсировать клиенту простой оборудования.

Ещё из практических наблюдений: в северных провинциях чаще используют туннельные печи с плавным регулированием температуры, а на юге – более компактные муфельные. Для некоторых видов технической керамики это принципиально, так как влияет на кристаллическую структуру. Мы как-то получили партию с разной твёрдостью в пределах одной плиты – оказалось, проблема была именно в неравномерности прогрева.

Где обычно ошибаются при выборе поставщика

Самая распространённая ошибка – ориентироваться только на цену за килограмм. В керамической формовке себестоимость сильно зависит от сложности геометрии и допусков. Иногда проще заплатить на 15-20% дороже, но получить деталь, не требующую доработки на месте.

Многие недооценивают важность пробной партии. Мы всегда настаиваем на изготовлении 3-5 образцов с теми же режимами, что и для серийного производства. Как-то пропустили этот этап – потом пришлось переделывать всю партию футеровочных плит из-за несоответствия усадочных коэффициентов.

Если говорить про ООО Шаньдун Цзиньруйда, то там мы оценили именно готовность к диалогу по техпроцессу. Когда запросили изменение конфигурации крепёжных элементов, инженеры не просто внесли правки, а предложили альтернативный вариант с лучшими прочностными характеристиками. Такое отношение встречается нечасто, обычно стараются сделать строго по ТЗ без лишних вопросов.

Перспективы развития отрасли

Судя по тенденциям, керамическая формовка будет смещаться в сторону гибридных материалов. Уже сейчас появляются решения с интегрированными сенсорами для мониторинга износа – это особенно актуально для труднодоступных узлов оборудования.

Также заметен рост спроса на крупногабаритные элементы – например, целиковые трубы диаметром до 500 мм для гидротранспорта. Раньше их собирали из сегментов, но это создавало дополнительные точки износа. Сейчас технологии позволяют отливать такие конструкции монолитными, хотя это требует особого подхода к обжигу.

Если вернуться к теме ведущих стран-поставщиков, то думаю, в ближайшие годы сохранится специализация регионов. Шаньдун останется центром промышленной керамики, в то время как другие провинции могут сосредоточиться на нишевых продуктах. Главное – не пытаться быть универсальным, а развивать то, что действительно получается лучше других. Как показывает практика, именно такой подход позволяет долго удерживаться на рынке.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новый велотренажер

Новый велотренажер -

Вентиляторный велосипед (E)

Вентиляторный велосипед (E) -

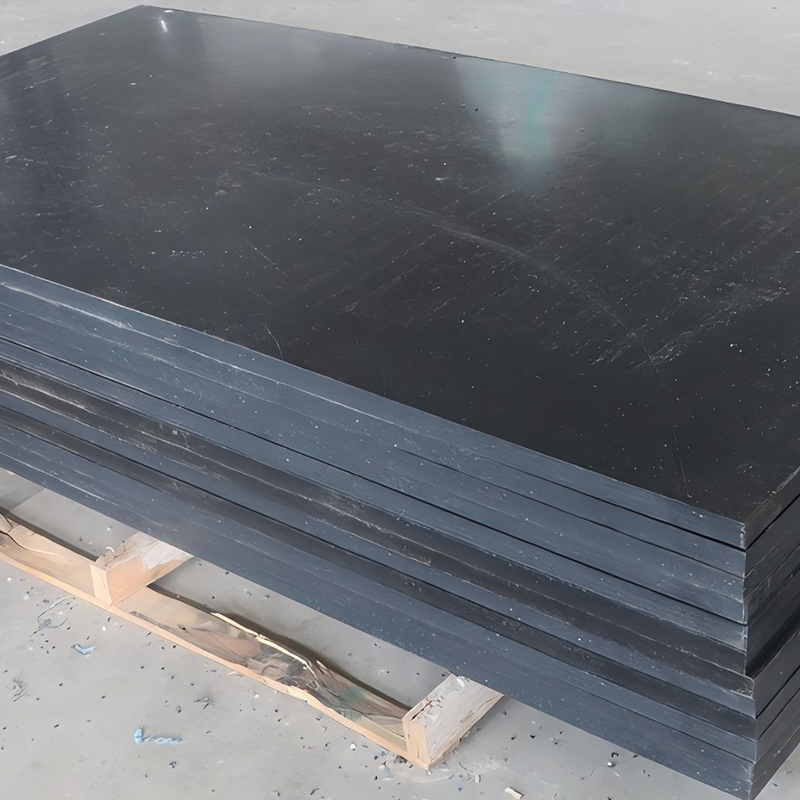

Нейлоновый лист

Нейлоновый лист -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

Беговая дорожка

Беговая дорожка -

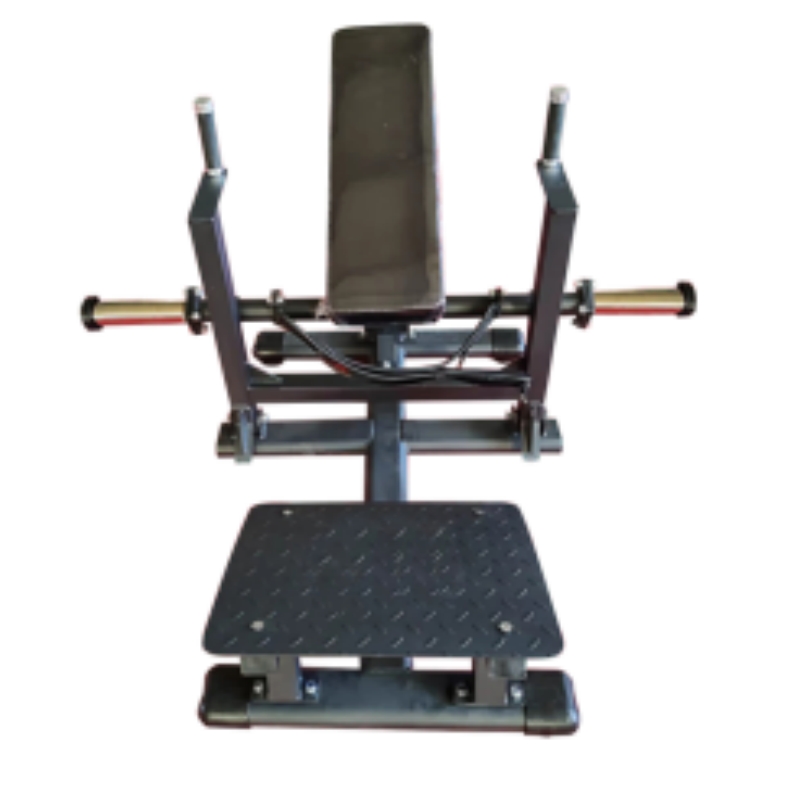

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Разгибание спины (D16)

Разгибание спины (D16) -

Ветроустойчивое гребное оборудование для фитнеса

Ветроустойчивое гребное оборудование для фитнеса -

Скручивания для пресса и разгибание спины (H01)

Скручивания для пресса и разгибание спины (H01) -

Жим от груди(R2-05)

Жим от груди(R2-05)

Связанный поиск

Связанный поиск- Производители красных керамических дисков

- Ведущие китайские покупатели полиэтилена для сталелитейной промышленности

- Производители белых керамических плит

- Основные страны-покупатели пищевых пластмасс нп

- Заводы для коксохимической промышленности

- Производители полипропиленовых инженерных столов

- лист пвх 4

- Заводы по производству нейлоновых изделий в Китае

- переход пп с чугуна на пластик

- Производители декоративной керамики в Китае