Ведущие страны-поставщики керамических форм в Китае

Когда говорят о поставках керамических форм в Китай, многие сразу вспоминают Германию или Японию – да, их оборудование хорошее, но в последние пять лет ситуация сильно изменилась. На самом деле, если говорить именно о формах для промышленной керамики, тут вышли на первый план совсем другие игроки.

Кто реально поставляет сейчас

Италия. Вот кто действительно держит марку в сегменте сложных керамических форм. Их литейные технологии для тонкостенных изделий до сих пор не могут повторить даже китайские производители, хотя пытались – помню, в 2019 году закупили партию итальянских форм для керамических фильер, так до сих пор работают без замены.

Но есть нюанс – итальянцы категорически не хотят адаптировать конструкции под местное сырье. Приходится либо импортировать глину, либо месяцами подбирать режимы обжига. Как-то на заводе в Фошане видел, как из-за этого простаивала линия – форма идеальная, а брак 40%.

Испания – их почему-то редко упоминают, но у них уникальные решения для крупногабаритной технической керамики. Особенно для износостойких панелей, где геометрия критична. Кстати, именно испанские поставщики первыми начали делать комбинированные формы с полимерными вставками.

Что происходит с азиатскими поставщиками

Корейцы сильно сдали позиции – их формы дешевые, но для массового производства. Когда нужна точность выше 0.1 мм, уже начинаются проблемы. Хотя для простых керамических подложек до сих пор берут.

А вот Тайвань – темная лошадка. Их производители научились делать почти немецкое качество за корейские деньги. Особенно в сегменте форм для структурной керамики. Но с документацией беда – все чертезы приходится перепроверять трижды.

Японцы... С ними сложно. Качество безупречное, но цены заоблачные, да и сроки поставки по 6-8 месяцев. Хотя для ответственных изделий – например, для керамических направляющих в точном машиностроении – альтернатив нет.

Российский сегмент – неожиданные находки

Здесь стоит отметить ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды – они хоть и китайское предприятие, но работают по российским стандартам в сегменте износостойкой керамики. На их сайте https://www.sdjrdhbkj.ru можно увидеть интересные решения комбинированных форм.

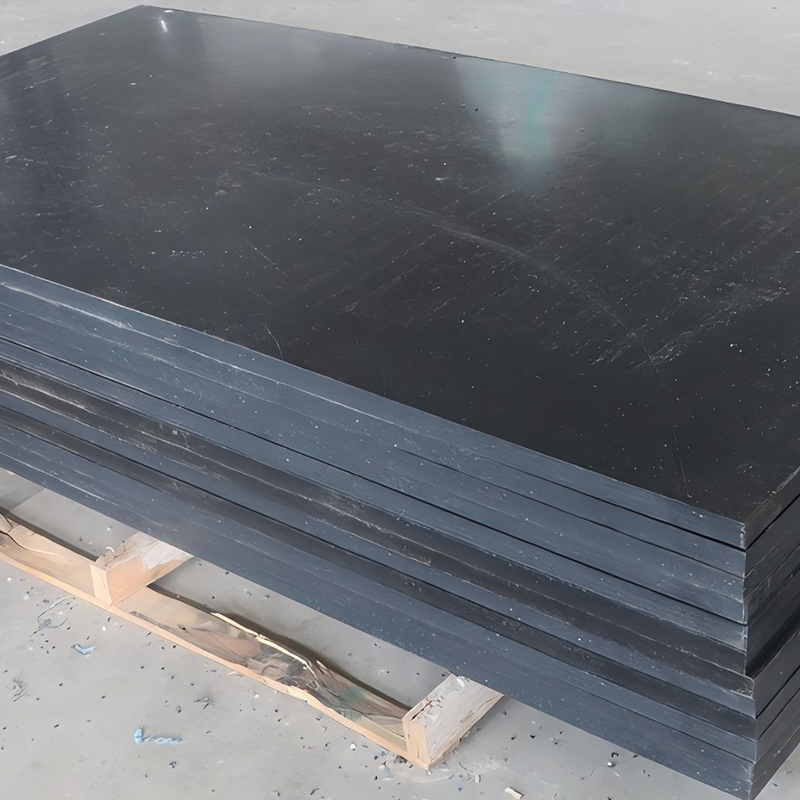

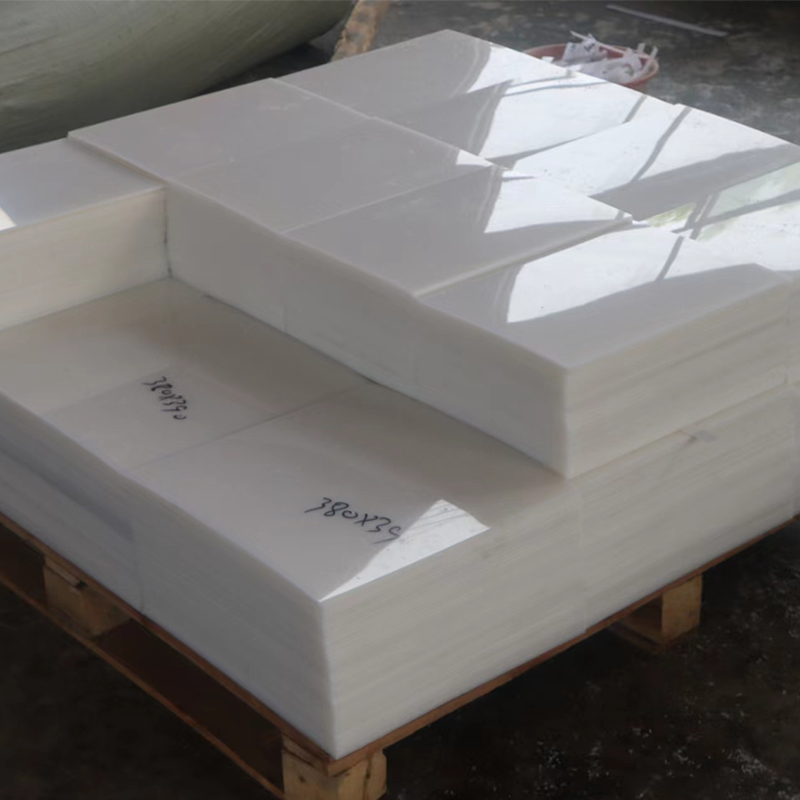

Их особенность – формы для литья керамики с UHMW-PE компонентами. Такой гибридный подход редко встречается у европейских производителей. Помню, как в прошлом году тестировали их форму для керамических футеровок – вышло дешевле немецкого аналога на 30%, а ресурс сопоставимый.

Что важно – они готовы дорабатывать конструкции под конкретное сырье. Это большая редкость среди азиатских поставщиков. Хотя с пресс-формами для сложных профилей у них еще есть куда расти.

Практические сложности при работе с поставщиками

Самое больное место – термическая стабильность форм. Немецкие выдерживают 2000 циклов без деформации, а у китайских аналогов после 800 уже появляется конусность. Приходится вести отдельный журнал контроля геометрии.

Еще момент – совместимость с автоматизированными линиями. Итальянские формы идеально стыкуются с роботами-укладчиками, а вот с корейскими постоянно нужны адаптеры. Настройка занимает до двух недель.

И да, никогда не верьте каталогам слепо. Как-то заказали формы по техническим характеристикам из брошюры – пришли с другими посадками. Пришлось переделывать всю оснастку. Теперь всегда требуем тестовые образцы.

Куда движется рынок

Сейчас явный тренд на гибридные решения – керамика плюс полимеры. Вот где ООО Шаньдун Цзиньруйда со своей специализацией на UHMW-PE и износостойкой керамике очень вовремя заняли нишу.

Появляются интересные разработки в области быстроизнашивающихся вставок – чтобы менять не всю форму, а только критичные узлы. Это может сократить расходы на 15-20%.

Но главная проблема всех поставщиков – не успевают за новыми материалами. Керамика с наноструктурированными добавками требует других подходов к проектированию форм, а большинство производителей еще работают по старым лекалам.

Что будем делать завтра

Скорее всего, будем комбинировать – сложные формы брать у итальянцев, стандартные у тайваньцев, а для специальных проектов пробовать российско-китайских производителей вроде Шаньдун Цзиньруйда.

Уже тестируем их новые формы для микрокристаллических плит – показывают хорошую стабильность размеров после 1000 циклов. Если доведем до 1500, можно будет переводить на них часть производства.

Главный вывод – не существует идеального поставщика. Нужно собирать конструктор из 3-4 производителей под разные задачи. И всегда иметь запасной вариант – рынок керамических форм слишком изменчив.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Приводящая мышца (D10)

Приводящая мышца (D10) -

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

Взломайте оборудование для фитнеса с приседаниями

Взломайте оборудование для фитнеса с приседаниями -

Хакслайд(D37-B)

Хакслайд(D37-B) -

Машина джунглей (5-ярусная) (D08-D)

Машина джунглей (5-ярусная) (D08-D) -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Ножная салазка-вертикальная (D37-A)

Ножная салазка-вертикальная (D37-A) -

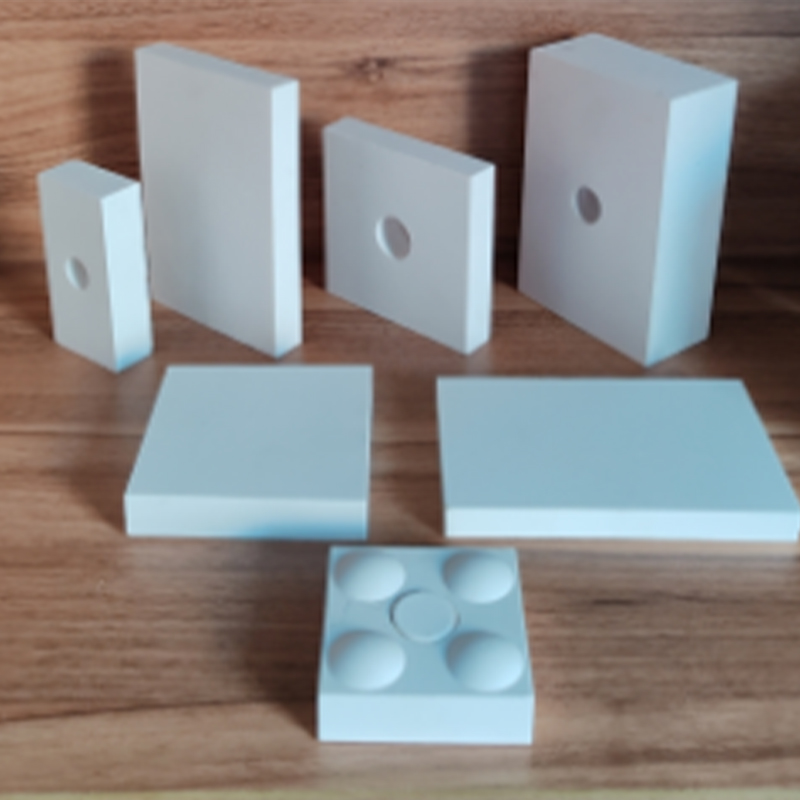

Керамическая тарелка

Керамическая тарелка -

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан -

Жим ногами (M10)

Жим ногами (M10) -

Отведение и приведение бедра (L03)

Отведение и приведение бедра (L03) -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02)

Связанный поиск

Связанный поиск- Китайские производители износостойкой керамики

- фитнес для собак оборудование

- ПВХ для автомобилей

- Заводы по производству керамических дисков для микроволновой печи

- Заводы по производству полиэтиленовых прокладок

- Полиэтиленовые детали

- Китайские производители полиэтиленового картона для силосов

- Ведущий покупатель тонких керамических тарелок из Китая

- сэндвич панели лист пвх

- Заводы укладывающие трубы из сшитого полиэтилена в полы