Заводы по производству керамических дисков для микроволновой печи в Китае

Когда говорят про заводы по производству керамических дисков для микроволновой печи в Китае, часто представляют конвейеры с идеальной керамикой. Но на деле даже в провинции Шаньдун я видел, как технологи пускаются на хитрости с составом сырья – иногда добавляют оксид алюминия низкой очистки, чтобы снизить стоимость, но потом страдает термостойкость. Это не всегда заметно при первичных испытаниях, но через 200-300 циклов нагрева появляются микротрещины.

Сырье и его подводные камни

В том же Шаньдуне сталкивался с поставщиками, которые уверяли, что их каолин подходит для микроволновой керамики. Но при детальном анализе оказывалось, что примеси железа превышают допустимые 0.3%. Приходилось вручную корректировать рецептуру, добавляя карбид кремния – это давало стабильность, но удорожало процесс на 15-20%. Кстати, именно такие ситуации заставили нас сотрудничать с ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды – у них как раз есть лаборатория для контроля сырья.

Помню, в 2019 году мы пробовали работать с дешевым тальком из Внутренней Монголии. В теории – снижал усадку при обжиге. На практике же при резких перепадах температур в печах Samsung возникала деформация краёв диска. Пришлось отказаться, хотя экономия казалась существенной. Сейчас понимаю, что для керамических дисков лучше переплатить за стабильное сырьё, чем терять на браке.

Интересный момент: некоторые производители экономят на шлифовке кромок, считая это второстепенным. Но именно неровные края создают точки напряжения в электромагнитном поле. Видел как-то партию, где 8% дисков вышли из строя именно из-за этого – причем визуально дефект был почти незаметен.

Технологические тонкости прессования

Износостойкая керамика – это не только про состав, но и про давление прессования. На одном из заводов в Цзянсу наблюдал, как пытались увеличить производительность за счет сокращения времени выдержки под прессом. В результате плотность падала до 2.8 г/см3 вместо требуемых 3.1-3.3. Такие диски хоть и проходили первичный контроль, но при термических ударах трескались чаще.

Кстати, у Шаньдун Цзиньруйда есть интересное решение – они используют многоуровневый контроль давления с коррекцией по влажности сырца. Это как раз тот случай, когда глубокая обработка дает преимущество. На их сайте https://www.sdjrdhbkj.ru упоминается оборудование для специальных деталей – в случае с керамическими дисками это критично для сложных форм с перфорацией.

Заметил закономерность: китайские производители часто недооценивают важность равномерности прессования. Вроде бы мелочь – разница в 0.02 МПа, но именно это приводит к тому, что в микроволновках LG диски служат на 30% меньше. Пришлось внедрять дополнительный контроль по 9 точкам поверхности.

Обжиг и его парадоксы

Температурные режимы – отдельная история. Стандартные 1250°C подходят далеко не всем составам. Например, при использовании циркониевых добавок нужен нагрев до 1350°C с плавным охлаждением. Но многие цеха экономят на системе охлаждения, что приводит к внутренним напряжениям. Видел как-то партию, где после 50 циклов нагрева диски буквально расслаивались.

Особенность китайского производства – частое использование туннельных печей с газовым нагревом. Это дешевле, но сложнее контролировать атмосферу обжига. При избытке кислорода некоторые оксиды могут окисляться дальше, меняя диэлектрические свойства. Как раз здесь опыт Шаньдун Цзиньруйда с микрокристаллическими листами помогает – они отработали технологию защитной атмосферы.

Любопытный случай был в Фучжоу: местный завод пытался адаптировать технологию обжига от керамических изоляторов для СВЧ-дисков. Не учли, что тепловое расширение должно быть строго линейным. В результате 40% продукции не прошли тесты на термошок от 20°C до 300°C.

Контроль качества: между теорией и практикой

Многие уверены, что главный тест – это проверка на трещины. Но на деле более важным оказывается контроль диэлектрической проницаемости. Сталкивался с ситуацией, когда визуально идеальные диски создавали неравномерное поле в камере печи. Причина – неоднородность структуры из-за неправильного помола порошка.

В Шаньдун Цзиньруйда подход интересный: они используют ультразвуковой контроль не только для поиска дефектов, но и для оценки плотности. Это дороже, но позволяет отсеивать до 7% скрытого брака. На их производстве видел, как отклонение в 0.5% по плотности уже считалось критичным – для большинства заводов это норма.

Запомнился случай с экспортной партией в Германию: европейцы требовали проверку каждого диска на остаточную напряженность. Оказалось, что при неправильном отжиге в керамике сохраняются микронапряжения, которые сокращают срок службы. Пришлось перестраивать всю линию охлаждения.

Логистика и упаковка

Казалось бы, что сложного в упаковке керамики? Но именно здесь многие теряют качество. Стандартные гофрокартоны не всегда обеспечивают защиту от вибрации при перевозке. Видел, как при доставке во Владивосток 12% дисков получали сколы из-за неправильной амортизации.

У китайских производителей часто проблема с маркировкой. Наносят краской, которая стирается при транспортировке. Потом невозможно отследить партию. Шаньдун Цзиньруйда здесь выгодно отличается – они используют лазерную маркировку, которая сохраняется даже после многократного нагрева.

Интересное наблюдение: при экспорте в страны с влажным климатом нужна дополнительная защита от конденсата. Был прецедент в Сингапуре, когда при распаковке обнаружили микротрещины от перепада влажности. Сейчас многие добавляют силикагель, но это увеличивает стоимость упаковки на 3-5%.

Экономика производства

Себестоимость керамических дисков для микроволновой печи сильно зависит от масштаба. При тираже менее 10 000 штук в месяц многие автоматизированные линии становятся нерентабельными. Видел как мелкие производители пытаются компенсировать это ручным трудом, но тогда страдает точность геометрии.

В Шаньдун Цзиньруйда нашли компромисс: они используют оборудование для глубокой обработки, которое можно перенастраивать под разные партии. Это позволяет работать и с небольшими заказами без потери качества. На их сайте https://www.sdjrdhbkj.ru подчеркивается гибкость производства – в нашей отразии это критически важно.

Заметил тенденцию: многие заводы экономят на системе рекуперации тепла от печей обжига. Хотя первоначальные вложения высоки, за 2-3 года они окупаются. Но в Китае редко кто считает долгосрочную перспективу, чаще ориентируются на сиюминутную выгоду.

Перспективы и тупиковые ветви

Сейчас многие экспериментируют с нанопокрытиями для увеличения прочности. Но на практике часто получается, что стоимость обработки превышает стоимость самого диска. Видел попытки нанесения диоксида титана – да, поверхность становится тверже, но адгезия с основной массой керамики оставляет желать лучшего.

Интересно, что Шаньдун Цзиньруйда пошли другим путем – они улучшают износостойкость за счет модификации объема материала. Их технология литых каменных листов, адаптированная для керамики, позволяет получать более однородную структуру. Это дороже, но надежнее.

Помню, в 2021 году был бум на 'умные' диски с датчиками температуры. Идея казалась перспективной, но на деле дополнительные элементы нарушали распределение СВЧ-излучения. Большинство таких проектов закрылись, потеряв немалые инвестиции. Иногда простота оказывается надежнее сложных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Потрясающая классика (D44)

Потрясающая классика (D44) -

Длинная тяга (D17)

Длинная тяга (D17) -

Полипропиленовый (ПП) короб (бак)

Полипропиленовый (ПП) короб (бак) -

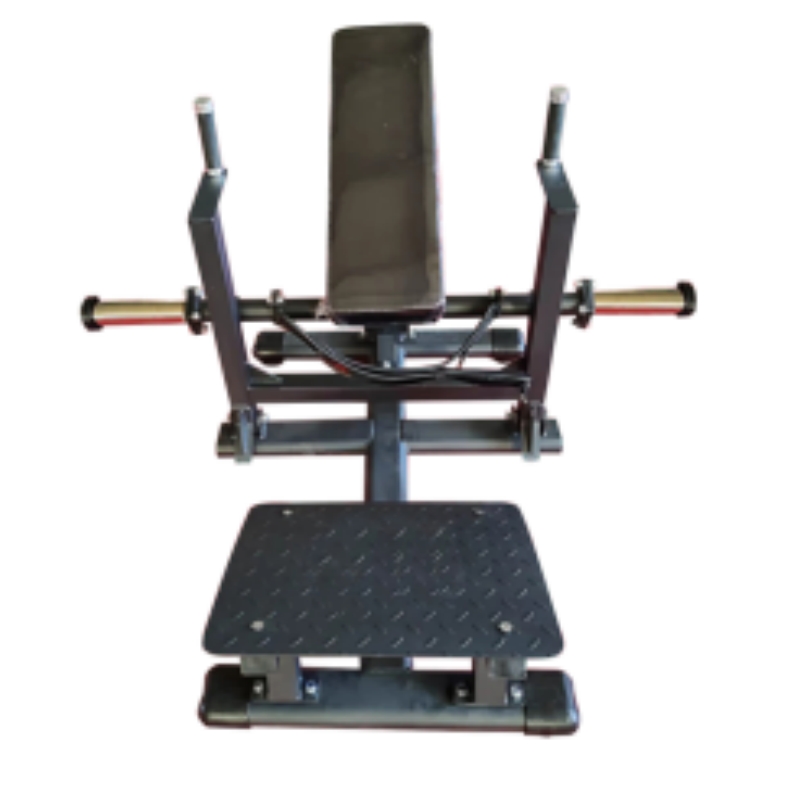

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

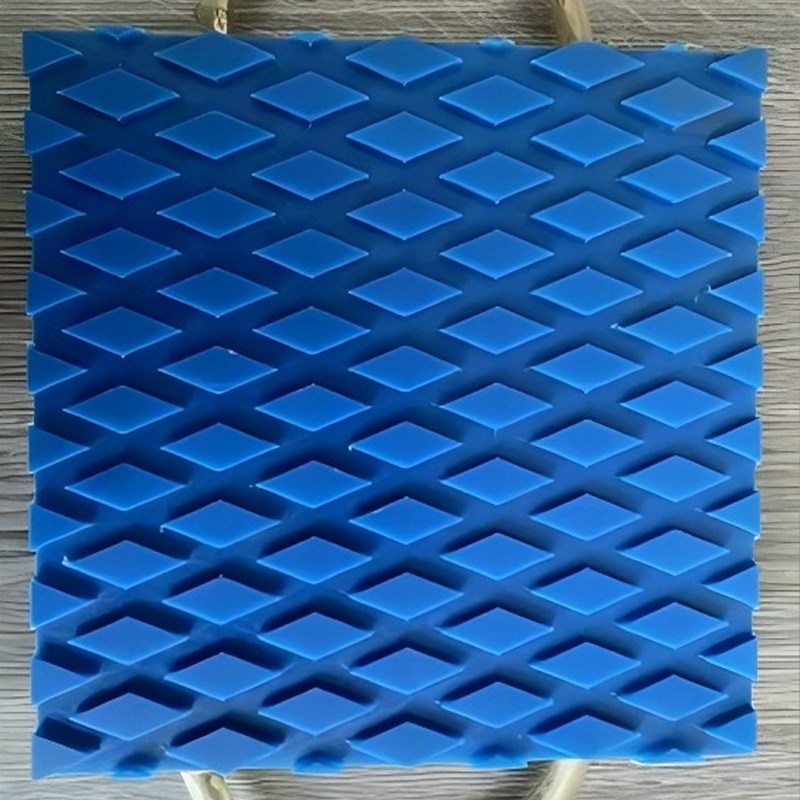

Полиэтилен со сверхвысокой молекулярной массой

Полиэтилен со сверхвысокой молекулярной массой -

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

Тазобедренный мостик с овальной трубкой

Тазобедренный мостик с овальной трубкой -

Олимпийская наклонная скамья (L25)

Олимпийская наклонная скамья (L25) -

Разгибание ног(F1-1024)

Разгибание ног(F1-1024) -

Приседание(H09)

Приседание(H09) -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

Велосипедное оборудование для фитнеса

Велосипедное оборудование для фитнеса

Связанный поиск

Связанный поиск- Заводы по производству полипропиленового листа 10 мм

- красивые керамические тарелки

- Основные страны-покупатели износостойкой футеровки силосов

- пп на пластике

- Основные страны-покупатели монтажного листа пвх

- Полипропиленовый лист 2 мм заводы в Китае

- вспененный лист белый пвх

- Основные страны-покупатели аксессуаров для фитнеса

- Основные страны-покупатели образцов нп для исполнительных листов

- Производители термостойких полипропиленовых листов