Заводы по производству композитной керамики в Китае

Когда говорят про композитную керамику в Китае, часто представляют гигантские автоматизированные цеха — но на деле большинство производств до сих пор работают с полуручной прессовкой и эмпирическим подбором температур. Вот этот разрыв между ожиданиями и реальностью мне и хочется разобрать.

Где прячутся настоящие мощности

В Шаньдуне, например, концентрация заводов под композитную керамику выше, но и там технологии скачут от почти лабораторных до устаревших линий 90-х. Мы как-то инспектировали цех под Цзинанем — там до сих пор сушат заготовки на открытом воздухе, аргументируя это ?естественной стабилизацией структуры?. При этом пористость получалась нестабильной, партия шла в брак.

Ключевой прорыв последних лет — гибридные печи с зональным контролем, но их внедряют единицы. Большинство до сих пор используют муфельные печи с перепадом температур до 50°C по рабочей камере. Отсюда и вариативность в твёрдости — где-то 8.5 по Моосу, а где-то едва 7 дотягивает.

Кстати, про заводы Китая — часто упускают, что многие из них работают на вторичном сырье. Не отходы, конечно, но переработанный оксид алюминия с местных месторождений. Это даёт удешевление, но требует коррекции рецептур. Мы в 2019-м провалили как раз такой проект — взяли партию с завода в Ляочэне, а там в шихту добавили магнезит без указания в спецификации. В итоге термостойкость упала на 12%.

Подводные камни в контроле качества

Самый больной вопрос — отсутствие единых стандартов для композитной керамики. ГОСТы не адаптированы, европейские нормы часто игнорируют. Отсюда истории, когда один завод поставляет стабильный продукт, а соседний — технический брак под тем же названием.

Помню, на заводе в Хэбэе внедряли систему выборочного контроля по ISO — но инженеры втайне отбирали только ?красивые? образцы. Выявили случайно, когда клиент пожаловался на трещины в 30% плит. Оказалось, пресс-формы не чистили после каждой смены — налипал остаточный порошок.

Сейчас многие переходят на ультразвуковой контроль, но и тут нюансы — для тонкостенных изделий (до 5 мм) метод даёт погрешность. Приходится дублировать разрушающими испытаниями, а это удорожание. Выходят на компромисс — проверяют каждую десятую партию.

Сырьевая зависимость и локальные решения

70% заводов Китая по композитной керамике завязаны на импортные добавки — особенно циркониевые порошки из Австралии. В пандемию это вызвало коллапс — пришлось экстренно тестировать местные аналоги. У Shanxi Sinocera, например, получилось запустить линию с китайским цирконием, но плотность спекания упала на 4%.

Интересный кейс у ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды — они изначально делали ставку на локализацию. На их сайте https://www.sdjrdhbkj.ru видно, что акцент на износостойкую керамику с микрокристаллической структурой. Но что важно — они не скрывают ограничений: максимальный размер плиты 600×800 мм из-за особенностей прессового оборудования.

Мы тестировали их образцы для горнодобывающей промышленности — ресурс около 8000 часов при абразивной нагрузке. Не идеал, но для китайского рынка очень достойно. При этом цена ниже немецких аналогов на 40%.

Технологические провалы, о которых не пишут в брошюрах

В 2021-м пытались внедрить лазерную резку композитной керамики на заводе в Гуандуне — идея была снизить процент брака при формовке. Но не учли тепловую инерцию — края плавились, появлялись микротрещины. Пришлось возвращаться к алмазным дискам с водяным охлаждением.

Другая частая ошибка — экономия на связующих. Один поставщик из Цзянсу использовал дешёвый силикатный состав вместо полимерных — через полгода эксплуатации в химическом цехе плиты начали расслаиваться. Репутационные потери оказались выше мнимой экономии.

Сейчас ООО Шаньдун Цзиньруйда как раз демонстрирует разумный подход — у них есть оборудование для глубокой обработки, что позволяет делать нестандартные геометрии. Но и там есть потолок — толщина более 100 мм требует спецзаказа и увеличения цикла спекания до 72 часов.

Перспективы нишевых применений

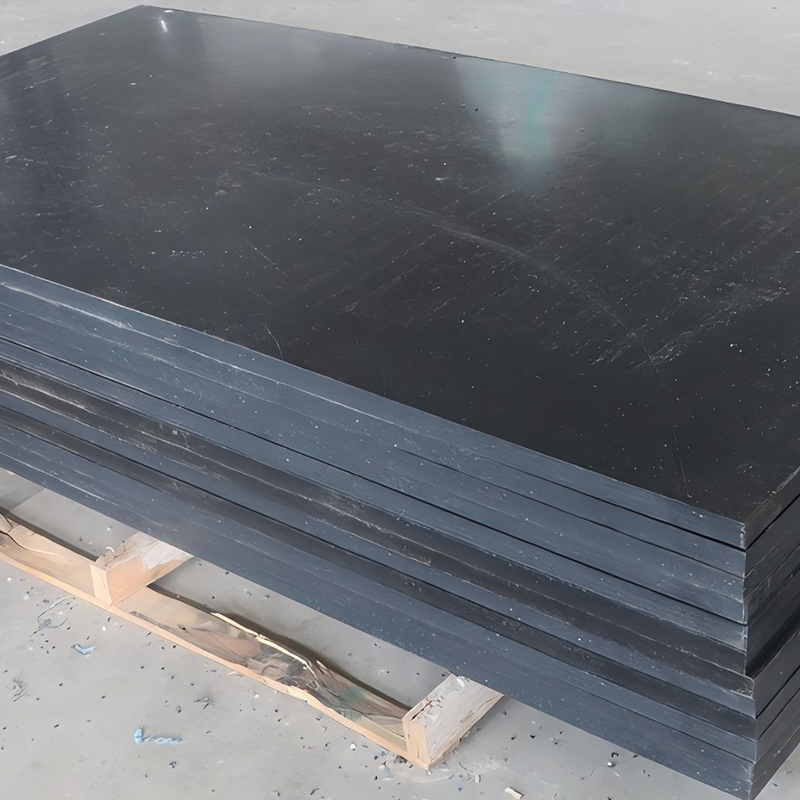

Сейчас тренд на гибридные решения — например, комбинация композитной керамики с полимерами для снижения веса. В том же ООО Шаньдун Цзиньруйда экспериментируют с UHMW-PE подложкой под керамические вставки — получается интересный симбиоз ударной вязкости и износостойкости.

Но массового перехода не будет — слишком дорого перестраивать линии. Скорее всего, останутся узкоспециализированные производители под конкретные задачи: для ТЭС, горнодобывающей или химической промышленности.

Кстати, про химическую стойкость — многие заводы Китая дают гарантии только по щелочам, но молчат про кислоты. А ведь в реальных условиях часто встречаются комбинированные воздействия. Тут как раз микрокристаллические составы показывают преимущество — но их производство на 15-20% дороже.

Что в сухом остатке

Если обобщать — китайские заводы по производству композитной керамики уже прошли стадию примитивного копирования. Появились предприятия вроде ООО Шаньдун Цзиньруйда, которые целенаправленно работают над специализированными решениями. Да, до японских или немецких стандартов ещё далеко, но ценовое преимущество и гибкость под заказ уже сейчас позволяют им занимать устойчивые ниши.

Главный совет тем, кто планирует закупки — обязательно запрашивать тестовые образцы под ваши конкретные условия. Технические паспорта часто рисуют идеальную картинку, а реальное поведение материала может отличаться. Проверено на горьком опыте.

И да — несмотря на все технологические сложности, отрасль развивается. Пусть и не такими темпами, как хотелось бы, но прогресс заметен даже за последние 3-4 года. Думаю, лет через пять китайская композитная керамика будет уже совсем другого уровня.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Подъем в сторону (D03)

Подъем в сторону (D03) -

Жим ногами (M10)

Жим ногами (M10) -

Новый велотренажер

Новый велотренажер -

Жим от плеч(R2-09)

Жим от плеч(R2-09) -

Разгибание ног(L05)

Разгибание ног(L05) -

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

Приводящая мышца (D11)

Приводящая мышца (D11) -

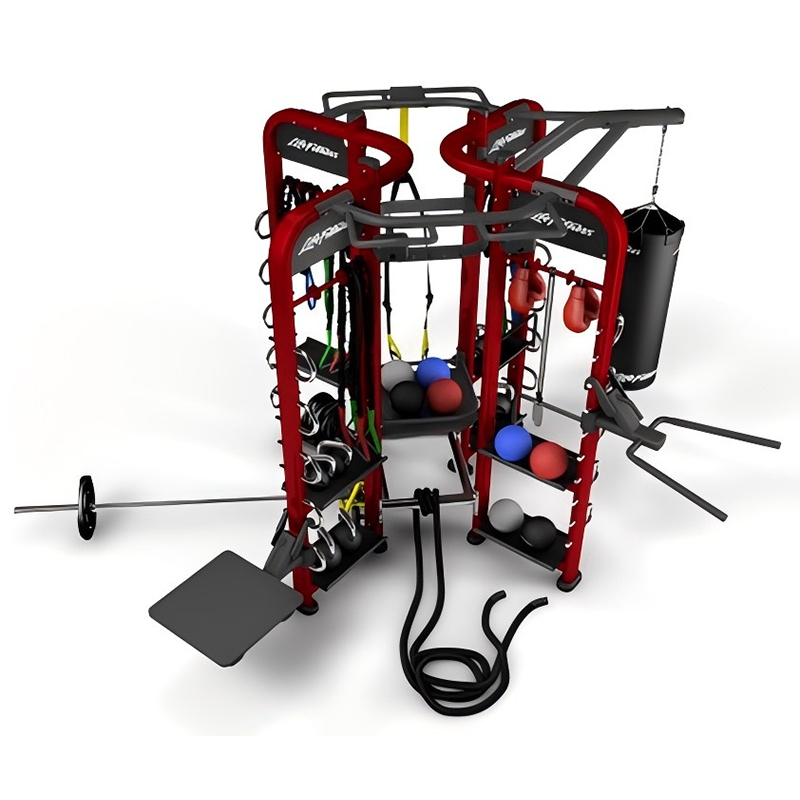

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005) -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

Система функциональной тренировки (D08-A)

Система функциональной тренировки (D08-A) -

Магнетронный велосипед В

Магнетронный велосипед В -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01)

Связанный поиск

Связанный поиск- Ведущие китайские покупатели керамической техники

- Производители как сваривать прочные полипропиленовые листы

- медицинская ткань пвх

- как сварить полипропиленовые листы в домашних условиях

- Заводы по производству микрокристаллических пластин

- Оборудование для пилатеса

- Ведущие китайские покупатели полипропиленовых листов для бассейнов

- Фабрики с декоративными керамическими дисками

- Заводы по производству досок для портовых терминалов

- Китайские заводы по производству различных керамических составов