Заводы по производству нейлоновых листов в Китае

Когда слышишь про заводы по производству нейлоновых листов в Китае, сразу представляются гигантские цеха с роботами — но на деле половина таких производств до сих пор зависят от ручной настройки пресс-форм. Многие ошибочно думают, что ключевое — это сырьё, а на самом деле проблема часто в калибровке оборудования после замены матрицы.

Где рождается реальный нейлон: от гранул до листов

В Шаньдуне видел, как на заводе ООО 'Шаньдун Цзиньруйда' сутки 'притирали' новый гидравлический пресс — инженеры спали прямо в цехе. Там же заметил деталь: для нейлоновых листов они используют не стандартные добавки, а модифицированный полиамид-6 с алюмосиликатом, что даёт меньше внутренних напряжений при охлаждении.

Толщина листа — отдельная история. При заказе партии 8 мм получили разброс до 0,3 мм, хотя по ГОСТу допуск 0,1 мм. Выяснилось, что проблема в износе направляющих валов — их меняют раз в пять лет, а должны каждые два года.

Кстати, про ООО 'Шаньдун Цзиньруйда Технология Защиты Окружающей Среды' — их сайт https://www.sdjrdhbkj.ru показывает не всё. В цехах видел линию по производству износостойких нейлоновых листов с дополнительной обработкой ионной плазмой, о которой в каталогах умалчивают. Видимо, технология ещё в тестовом режиме.

Оборудование: между немецким и китайским

70% заводов используют гибридные системы: немецкие экструдеры, но китайские системы охлаждения. Это создаёт 'эффект зебры' — чередование более плотных и рыхлых зон в листе. На том же заводе в Цзинане решили проблему, доработав чиллера дополнительными контурами охлаждения.

Самое слабое звено — системы намотки. При скорости экструзии выше 2 м/мин рулон начинает 'дышать', что приводит к разнотолщинности. Видел, как техники ставили самодельные прижимные ролики из полиуретана — помогает, но не панацея.

Интересно, что глубокую обработку нейлоновых листов многие цеха доводят почти вручную. На том же https://www.sdjrdhbkj.ru предлагают фрезеровку по индивидуальным чертежам, но точность сильно зависит от смены — дневная смена даёт погрешность 0,02 мм, ночная — уже 0,05 мм.

Сырьевые парадоксы: когда дешевле — дороже

Закупка гранул — отдельная головная боль. Китайский полиамид дешевле на 30%, но даёт больше брака из-за влажности. Европейское сырьё стабильнее, но логистика съедает всю выгоду. Наш эксперимент со смешением китайского и корейского сырья показал: прочность на излом выросла на 12%, но стоимость обработки увеличилась из-за разной температуры плавления.

Заметил тенденцию: передовые заводы по производству нейлоновых листов переходят на вторичную переработку обрезков прямо в цехе. Дробилка + экструдер в одном контуре — экономия до 7% сырья, но требует перенастройки линии каждые 3-4 партии.

Кстати, у 'Шаньдун Цзиньруйда' в описании продукции заявлены износостойкие нейлоновые листы — на практике их износостойкость действительно на 15-20% выше среднего по рынку, но только при толщинах от 15 мм. Тонкие листы 3-5 мм ничем не отличаются от аналогов.

Логистика и брак: что не пишут в спецификациях

Самое неприятное — когда идеальные листы портятся при транспортировке. Стандартная упаковка в крафт-бумагу не защищает от перепадов влажности. Приходится доплачивать за вакуумную упаковку с силикагелем — но это ещё +8% к стоимости.

Скрытый брак — бич отрасли. Лист может пройти контроль, но через месяц хранения проявится внутренняя деформация. Научились определять по характеру звука при простукивании — глухой звук означает зоны с внутренними напряжениями.

На сайте https://www.sdjrdhbkj.ru упоминается оборудование для глубокой обработки — это действительно их сильная сторона. Видел, как они фрезеруют сложные пазы в нейлоновых листах толщиной 40 мм с точностью до 0,1 мм. Но для этого требуется предварительная выдержка листов в цехе не менее 72 часов.

Перспективы: куда движется отрасль

Сейчас пробуют внедрять системы ИИ для контроля качества — камеры с машинным зрением определяют дефекты лучше человека. Но пока система ошибается на стыках цветов — красители меняют отражающую способность.

Интересное направление — гибридные материалы. Те же заводы по производству нейлоновых листов экспериментируют с добавлением углеродных волокон. Получается прочнее, но сложнее в обработке — фрезы изнашиваются втрое быстрее.

Если говорить про ООО 'Шаньдун Цзиньруйда', их разработка в области износостойких нейлоновых листов с керамическими наполнителями выглядит перспективно. Правда, стоимость такого материала на 40% выше обычного, и пока его берут только для специальных применений.

В целом, отрасль медленно, но движется к автоматизации. Через пять лет, думаю, ручные настройки останутся только на мелких заводах. А пока — приходится мириться с человеческим фактором и постоянно контролировать каждый этап.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

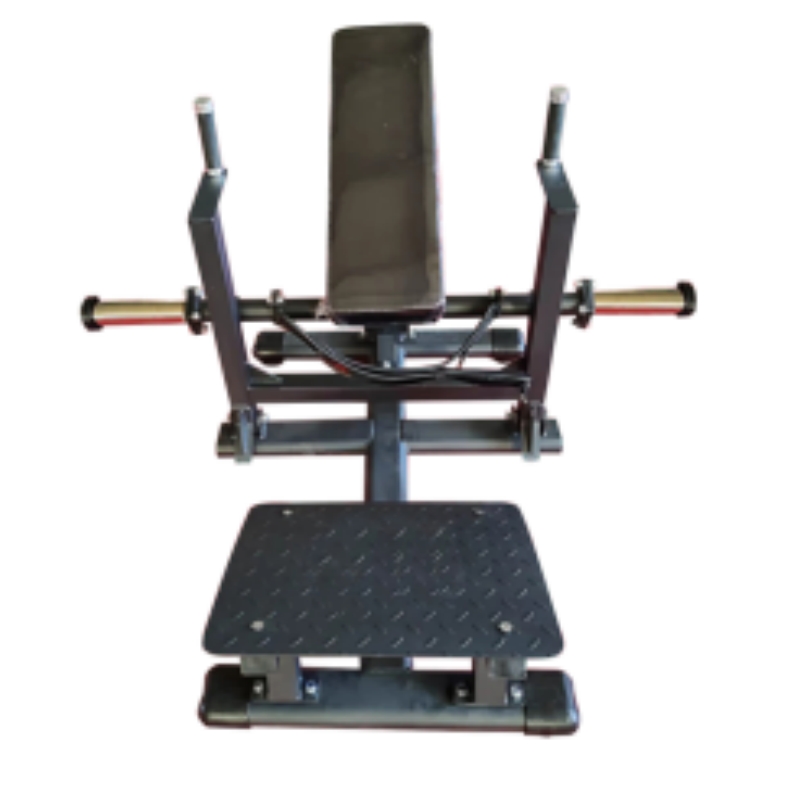

Изолатеральный жим лежа (F1-1001)

Изолатеральный жим лежа (F1-1001) -

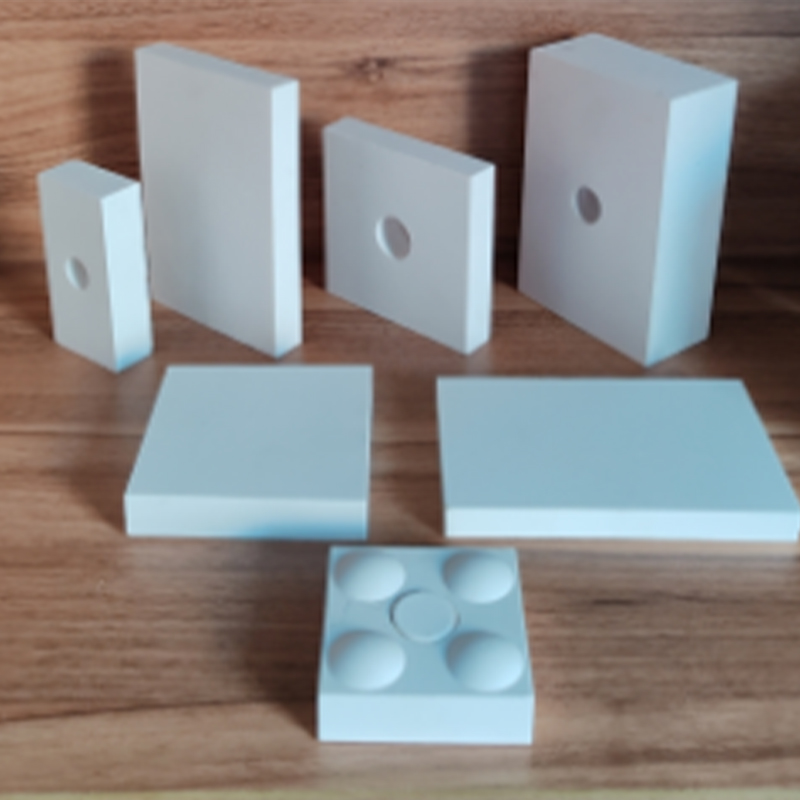

Литой камень

Литой камень -

Вертикальная стойка для гантелей (A04)

Вертикальная стойка для гантелей (A04) -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Керамическая тарелка

Керамическая тарелка -

Разгибание ног(L05)

Разгибание ног(L05) -

Беговая дорожка

Беговая дорожка -

умная ударная мишень

умная ударная мишень -

Многофункциональное оборудование для бедер (D45)

Многофункциональное оборудование для бедер (D45) -

5003 Римский стул

5003 Римский стул -

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A) -

Полипропиленовый (ПП) короб (бак)

Полипропиленовый (ПП) короб (бак)

Связанный поиск

Связанный поиск- Производители каландрированных микропластин

- Заводы по производству литых каменных плит

- сварочный пруток пп pp для пластика

- Производители фитнес-оборудования для групповых тренировок

- Производители пищевых керамических дисков

- Основные страны-покупатели составов для керамики и стекла

- Ведущие страны-покупатели полипропиленового листа устойчивого к низким температурам

- Основные страны-покупатели монтажного листа пвх

- Заводы по производству прочных керамических тарелок

- прокладка из пористого полиэтилена