Заводы по производству полиэтиленовых листов для защиты от радиации в Китае

Когда слышишь про заводы по производству полиэтиленовых листов для защиты от радиации в Китае, многие сразу представляют гигантские конвейеры с идеальными материалами. Но на деле там всё сложнее — не каждый UHMW-PE действительно подходит для радиационной защиты, и я не раз видел, как заказчики путают обычный полиэтилен с модифицированными марками. Вот, к примеру, в Шаньдуне есть производства, которые годами работают с сверхвысокомолекулярным полиэтиленом, но лишь единицы адаптируют его под жёсткие нормы радиационной безопасности. И это не потому, что технологии слабые — просто многие упускают, что ключевым становится не только состав сырья, но и методы прессовки, однородность листов, даже условия хранения полуфабрикатов.

Особенности материалов и типичные ошибки при выборе

Сверхвысокомолекулярный полиэтилен (UHMW-PE) — это, конечно, основа, но если брать его без учёта плотности и степени сшивки молекул, можно получить материал, который в лучшем случае просто не потянет нагрузки, а в худшем — создаст мнимую защиту. Я как-то сталкивался с партией от одного регионального завода — вроде бы сертификаты были, а при тестах на нейтронное поглощение выяснилось, что листы неравномерно спечённые. Оказалось, пресс-формы не прогревали достаточно, и в середине пласта оставались микропустоты. Такие вещи сходу не увидишь, но они критичны для объектов типа исследовательских реакторов или медицинских центров лучевой терапии.

Кстати, многие до сих пор считают, что главное — это толщина листа. На самом деле, важнее однородность и отсутствие внутренних напряжений. При радиационном воздействии неоднородный материал быстрее деградирует, появляются трещины, которые сводят на нет расчётные показатели защиты. Мы на испытаниях специально проводили ускоренное старение — те образцы, где использовался стабилизированный UHMW-PE с добавками боросодержащих соединений, показывали стабильность дольше, но и стоимость их была выше. И вот здесь уже встаёт вопрос, готов ли заказчик платить за такой ресурс или предпочтёт ?эконом?-вариант, который лет через пять потребует замены.

Ещё один момент — обработка кромок. Казалось бы, мелочь, но если листы будут стыковаться на объекте с зазорами, эффективность защиты резко падает. Некоторые производители экономят на фрезеровке, и в результате монтажники на месте вынуждены подгонять листы вручную. Это увеличивает время монтажа и риски нарушения герметичности защитного экрана. Я видел проекты, где из-за таких мелочей сдвигались сроки сдачи объектов — и всё потому, что на этапе производства не предусмотрели точную калибровку кромок под конкретные типы соединений.

Процесс производства: где кроются риски

Если говорить про заводы по производству полиэтиленовых листов для защиты от радиации, то ключевой этап — это экструзия или прессование. На многих китайских предприятиях до сих пор используют линии, которые не позволяют контролировать температуру по всему объёму материала. В итоге внешние слои листа имеют одну структуру, внутренние — другую. При облучении это приводит к неравномерному расширению и, как следствие, короблению. Причём заметить это сразу невозможно — дефект проявляется через месяцы эксплуатации.

Опытные технологи всегда смотрят на систему охлаждения. Резкий перепад температур после формовки — это частая причина внутренних напряжений. Я помню, на одном из заводов в провинции Шаньдун инженеры специально разработали ступенчатое охлаждение с применением воздушных камер — это удлинило цикл производства, но зато листы выходили без скрытых дефектов. Кстати, именно такие нюансы отличают предприятия, которые работают на ответственные объекты, от тех, кто ориентирован на массовый рынок.

Контроль качества — отдельная тема. Не все заводы имеют гамма-спектрометры для проверки однородности защитных свойств. Часто ограничиваются выборочными испытаниями, а это риск. В идеале каждый лист должен проверяться на предмет включений и пустот — например, ультразвуковым методом. Но такая система есть далеко не везде, и заказчикам стоит уточнять этот момент на стадии переговоров. Я бы рекомендовал всегда запрашивать протоколы не только механических испытаний, но и радиационных тестов — желательно, проведённых в независимой лаборатории.

Примеры реализации и узкие места

Возьмём, к примеру, компанию ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды — они как раз из тех, кто делает ставку на глубокую обработку. На их сайте https://www.sdjrdhbkj.ru можно увидеть, что они предлагают не просто листы, а готовые решения с фрезеровкой, сверлением, даже сборкой многослойных панелей. Это важное преимущество, потому что на объекте часто нет условий для точной подгонки — всё должно приходить уже в настроенном виде.

Но и тут есть свои сложности. Например, когда мы заказывали у них партию листов для медицинского центра, столкнулись с тем, что транспортные повреждения сводят на нет всю точность обработки. Пришлось совместно разрабатывать систему крепления листов в контейнерах — обычной прокладки из пенопласта оказалось недостаточно. Это к вопросу о том, что даже идеальное производство может быть испорчено логистикой.

Ещё один момент — адаптация под нестандартные условия. В том же проекте потребовались листы с пазами для коммуникаций, и здесь оборудование для глубокой обработки, которое есть у Шаньдун Цзиньруйда, сыграло ключевую роль. Они смогли не просто вырезать отверстия, а рассчитать их расположение так, чтобы не нарушать общую целостность защитного экрана. Такие вещи делаются только при тесном взаимодействии с инженерами заказчика — без этого даже самое продвинутое оборудование не гарантирует успеха.

Тенденции и что ждёт отрасль в ближайшие годы

Сейчас всё чаще говорят о комбинированных материалах — например, полиэтилен с добавлением микрокристаллических наполнителей или керамических включений. Это позволяет повысить стойкость к температурным перепадам, что актуально для объектов с переменными нагрузками. Но такие композиты требуют перестройки всего технологического процесса — не каждый завод готов к таким инвестициям.

Заметил, что многие производители начинают предлагать так называемые ?интеллектуальные? листы — с датчиками контроля целостности. Звучит прогрессивно, но на практике пока сложно реализовать без потери защитных свойств. Встраивание сенсоров часто нарушает homogeneity материала, и это может стать проблемой при сертификации.

Лично я считаю, что будущее за гибридными решениями — когда полиэтиленовые листы для защиты от радиации комбинируются с другими барьерами, например, свинцовыми прослойками или водными затворами. Но это уже требует междисциплинарного подхода и скоординированной работы нескольких поставщиков. Пока же большинство заводов, включая китайские, сосредоточены на мономатериалах — это проще и predictable в плане контроля качества.

Практические советы при выборе поставщика

Первое — всегда запрашивайте не только сертификаты на материал, но и отчёты о испытаниях на конкретных объектах. Желательно, чтобы эти объекты были схожи с вашим по условиям эксплуатации. Я видел случаи, когда листы, отлично показавшие себя в лаборатории, на реальном объекте с высоким фоном начинали деградировать уже через год.

Второе — обращайте внимание на возможности кастомизации. Если завод, как Шаньдун Цзиньруйда, имеет оборудование для глубокой обработки — это плюс. Значит, они смогут адаптировать продукцию под ваши нужды, а не просто продадут стандартный размер. Особенно это важно для сложных геометрических форм — например, закруглённых экранов или панелей с интегрированными креплениями.

И третье — не экономьте на логистике и монтаже. Лучше заплатить немного больше за профессиональную упаковку и шеф-монтаж, чем потом исправлять последствия транспортировки или неправильной установки. Помните, что даже самый качественный лист можно испортить на этапе монтажа — и тогда вся защита окажется неэффективной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A) -

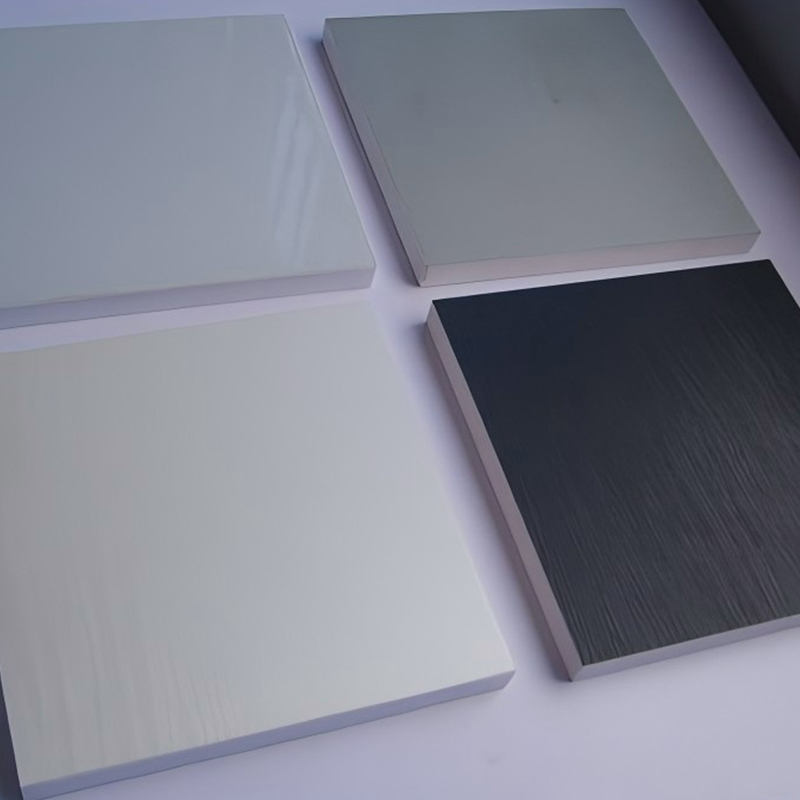

ПВХ листовой материал

ПВХ листовой материал -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

Универсальное оборудование для фитнеса Smith

Универсальное оборудование для фитнеса Smith -

Тяга верхнего блока (L13)

Тяга верхнего блока (L13) -

Тренажер для толкания плеч сидя

Тренажер для толкания плеч сидя -

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

Разгибание и сгибание ног (H05)

Разгибание и сгибание ног (H05) -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

Ножная салазка-вертикальная (D37-A)

Ножная салазка-вертикальная (D37-A) -

Жим от плеч(R2-09)

Жим от плеч(R2-09)

Связанный поиск

Связанный поиск- Основные страны-покупатели листа пвх по весу

- Производители прокладок из вспененного полиэтилена

- экструдер для пп листов

- Китайские заводы по производству керамической формовки

- Как сваривать прочные полипропиленовые листы заводы в Китае

- пвх медицинский что это

- Заводы по производству медицинских пвх пленок для экранов

- красные керамические тарелки

- Китайские заводы по производству керамических деталей специальной формы

- Основные страны-покупатели сборных полипропиленовых листов