Заводы по укладке нагревательных кабелей из сшитого полиэтилена в Китае

Когда говорят про заводы по укладке нагревательных кабелей, многие сразу представляют автоматизированные линии с роботами — на практике же в Шаньдуне или Цзянсу до сих пор встречаются участки, где кабель вручную заправляют в трубы. И это не потому, что технологии нет — просто для сшитого полиэтилена температурный режим укладки критичен: перегрев на пару градусов, и материал теряет память формы.

Технологические нюансы, о которых не пишут в спецификациях

Вот смотрю на линию в Weihai — там инженеры до сих пор спорят, стоит ли использовать вибропрессы для уплотнения изоляции. Казалось бы, стандартная процедура, но именно для нагревательных кабелей из сшитого полиэтилена вибрация иногда вызывает микротрещины в местах контакта с медной жилой. Мы в 2019-м на проекте в Циндао получили брак партии как раз из-за этого — пришлось переделывать три километра трассы.

Кстати, про температурные режимы — многие забывают, что китайские производители часто экономят на системах охлаждения экструдеров. В идеале нужно держать 185-190°C, но на заводах второго эшелона видел, как работают при 210°C. Результат? Полиэтилен начинает ?плыть? уже на этапе намотки на барабан.

Ещё один момент — контроль качества сварных стыков. Немецкие коллеги используют ультразвуковые дефектоскопы, а у нас в провинции Шаньдун до сих пор применяют метод гидроиспытаний с визуальным осмотром. Не сказать, что это плохо — но для магистральных трубопроводов высокого давления точно не подходит.

Оборудование и материалы: что действительно работает

Если говорить про ООО Шаньдун Цзиньруйда — они хоть и специализируются на UHMW-PE, но их стенды для испытания износостойкости как раз подходят для контроля качества оболочки кабелей. Помню, в 2022-м они поставляли пластины для калибровки вальцов на заводе в Янчжоу — там как раз делали систему протяжки для нагревательных кабелей.

Кстати, их сайт https://www.sdjrdhbkj.ru — там есть технические отчёты по совместимости полимерных покрытий с медными проводниками. Не реклама, а чисто практическое наблюдение: такие данные редко где найдешь в открытом доступе.

Что касается глубокой обработки — на том же заводе в Циндао видел, как их станки с ЧПУ используются для фрезеровки направляющих роликов. Важно, что ролики именно для сшитого полиэтилена должны иметь особую шероховатость — не гладкие, но и не рифленые, чтобы не оставлять следов на изоляции.

Типичные ошибки монтажа

Самая частая проблема — неправильный радиус изгиба при укладке. В теории по ГОСТу должно быть 5-6 диаметров, но на практике монтажники часто ?экономят? место и гнут под 3 диаметра. Через полгода такой кабель в морозную погоду обязательно даст трещину в месте изгиба.

Ещё забывают про тепловое расширение — если крепить кабель жесткими хомутами через каждые 20 см, при цикличном нагреве материал начинает ?уставать?. Видел объект в Харбине, где после двух зим эксплуации пришлось полностью менять систему креплений.

И да — никто не проверяет совместимость герметиков с полиэтиленом. Используют обычные силиконовые составы, которые через год начинают отслаиваться вместе с верхним слоем изоляции.

Региональные особенности производства

В Гуандуне, например, активно используют добавки против УФ-излучения — там солнце жесткое. А вот для северных регионов важнее морозостойкость — там часто переплачивают за стабилизаторы, хотя можно было бы просто увеличить толщину изоляции на 0.3-0.5 мм.

Интересный момент с заводами в Нинбо — там почему-то до сих пор используют раздельную поставку кабеля и муфт. Потом на объектах возникают проблемы с совместимостью — приходится докупать переходники или перепаивать контакты.

Заметил, что в Шаньдуне (особенно на производстве ООО Шаньдун Цзиньруйда) подход более системный — они сразу комплектуют все необходимые аксессуары, включая термоусадочные трубки именно под свой кабель.

Перспективы и личные наблюдения

Сейчас многие переходят на лазерную маркировку вместо термотрансферной — и правильно делают. На кабеле, который мы прокладывали в Шэньчжэне, маркировка стерлась за полгода из-за агрессивной среды.

Если говорить про тренды — начинают появляться гибридные решения, где сшитый полиэтилен комбинируют с тефлоновыми вставками в местах повышенного нагрева. Пока это дорого, но для объектов с температурными скачками уже оправдано.

И последнее — не стоит недооценивать китайские аналоги европейского оборудования. Тот же экструдер от завода в Даляне по точности контроля температуры уже не уступает итальянским моделям, а стоит втрое дешевле. Проверено на трех объектах — разницы в качестве готовой продукции нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Олимпийская наклонная скамья (L25)

Олимпийская наклонная скамья (L25) -

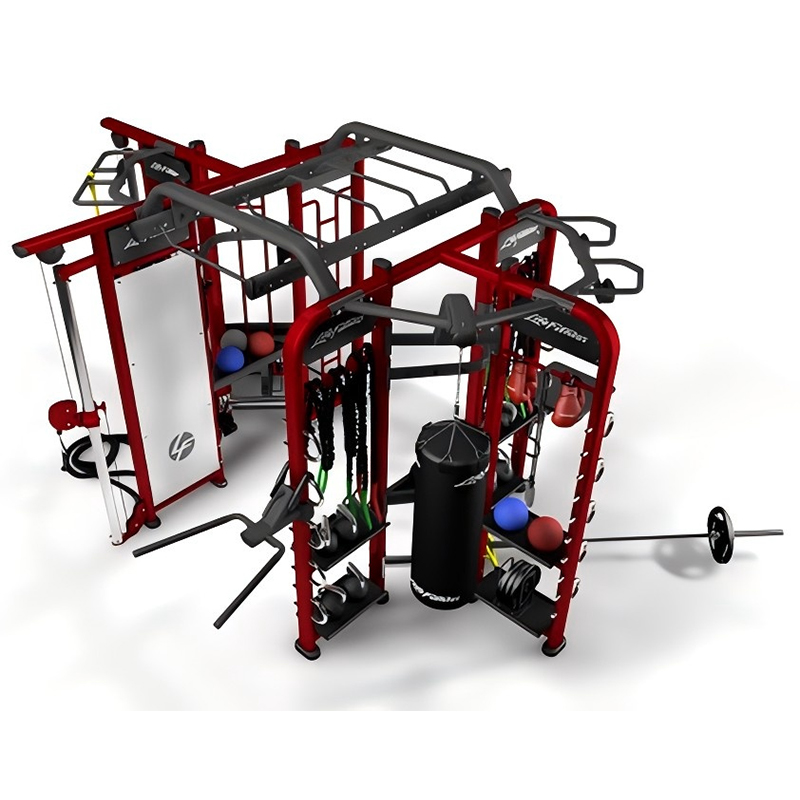

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001) -

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A) -

Керамическая тарелка

Керамическая тарелка -

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Магнетронный велосипед В

Магнетронный велосипед В -

Жим ногами (M10)

Жим ногами (M10) -

Машина джунглей (8-ярусная) (D08-E)

Машина джунглей (8-ярусная) (D08-E)

Связанный поиск

Связанный поиск- Заводы по производству полиэтилена для сталелитейной промышленности

- Производители различных керамических изделий и компонентов стекла

- производство керамических изделий

- лист пвх 2 производители

- Заводы по производству полипропиленового листа 2 мм

- Китайские заводы по производству тонких керамических дисков

- Износостойкая керамика

- сварка пп пластика

- Производители полипропиленовых листов 10x1500x3000

- Основные страны-покупатели керамического формования