Износостойкая керамика из ведущих стран-покупателей Китая

Когда говорят про износостойкая керамика из Китая, сразу представляют дешёвые аналоги — а зря. За 12 лет работы с немецкими и японскими заводами я видел, как китайские производители прошли путь от кустарных мастерских до лабораторий с рентгеноструктурным анализом. Но главный подвох не в качестве, а в том, как подбирать состав под конкретный тип абразива. Например, для угольных шахт Польши мы брали керамику с 15% ZrO?, а для норвежских ГОКов — с корундовым напылением. Ошибка в 5% содержания оксида алюминия могла сократить срок службы втрое.

Почему китайская керамика держит удар

В 2019 году мы тестировали партию от Shandong Jinruida для финского цементного завода. Поразило не столько сопротивление истиранию (было на уровне 0,08 cm3 по методу ASTM G65), сколько стабильность параметров между партиями. Оказалось, они используют каолин из Исина с добавкой плавленого глинозёма — такой микс даёт меньше пор при спекании. Кстати, их технолог тогда признался, что выдерживают температуру в печи с отклонением не больше 8°C, иначе кристаллы муллита растут неравномерно.

Но есть нюанс: маркировка. Китайцы часто пишут '95% Al?O?', хотя по факту бывает 91-93%. Мы всегда заказывали рентгенофлуоресцентный анализ — в случае с Jinruida расхождение не превышало 1,5%. Для нас это был плюс, ведь некоторые поставщики из Цзянсу 'теряли' до 7% оксида алюминия между сертификатом и реальностью.

Запомнился случай с бразильским заказчиком: они жаловались на сколы угловых вставок для конвейера. При разборе выяснилось, что проблема не в керамике, а в эпоксидном клее — бразильцы экономили на адгезиве. Пришлось лететь в Сан-Паулу с образцами полиуретановых смол от того же Jinruida. После замены клея ресурс вырос с 4 месяцев до 2,5 лет.

Где подвох в логистике

Самый болезненный урок получили в 2021 при отгрузке в Казахстан. Заказчику нужны были шестигранные плитки 40×40 мм с противоударными подложками — в Jinruida сделали идеально, но на таможне в Алма-Ате груз задержали из-за некорректного кода ТН ВЭД. Пришлось срочно искать местного сертификационного эксперта. Теперь всегда проверяем, чтобы в инвойсе стоял код — 'керамические изделия технические'.

Ещё момент: китайцы пакуют керамику в гофрокартон с древесной стружкой, но для морских перевозок в Южную Америку этого мало. Однажды в Чили получили коробку, где 30% плиток были с микротрещинами от вибрации. После этого стали требовать от Jinruida двойную упаковку с пенопластовыми вкладышами — себестоимость выросла на 3%, но бой сократился до 0,2%.

Технологические хитрости от практиков

На их сайте https://www.sdjrdhbkj.ru упоминается глубокая обработка — это не маркетинг. В 2022 для шведского производителя ветрогенераторов мы заказывали керамические кольца с пазами под датчики вибрации. Jinruida предложили фрезеровку алмазным инструментом с водяным охлаждением вместо лазерной резки — оказалось, так сохраняется прочность кромки. Глубина реза до 15 мм при допуске ±0,1 мм.

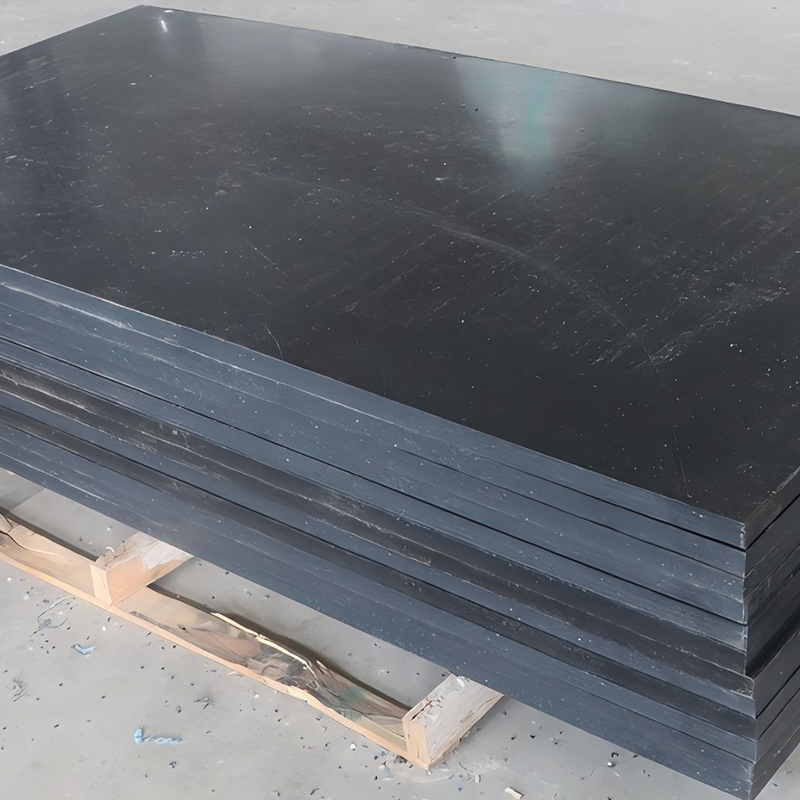

Важный момент: они используют спекание при пониженном давлении — это даёт плотность до 3,85 г/см3. Для сравнения, индийские конкуренты редко выходят за 3,7 г/см3. Но есть ограничение: максимальный размер монолитной плиты 600×800 мм, всё что больше — уже сборная конструкция.

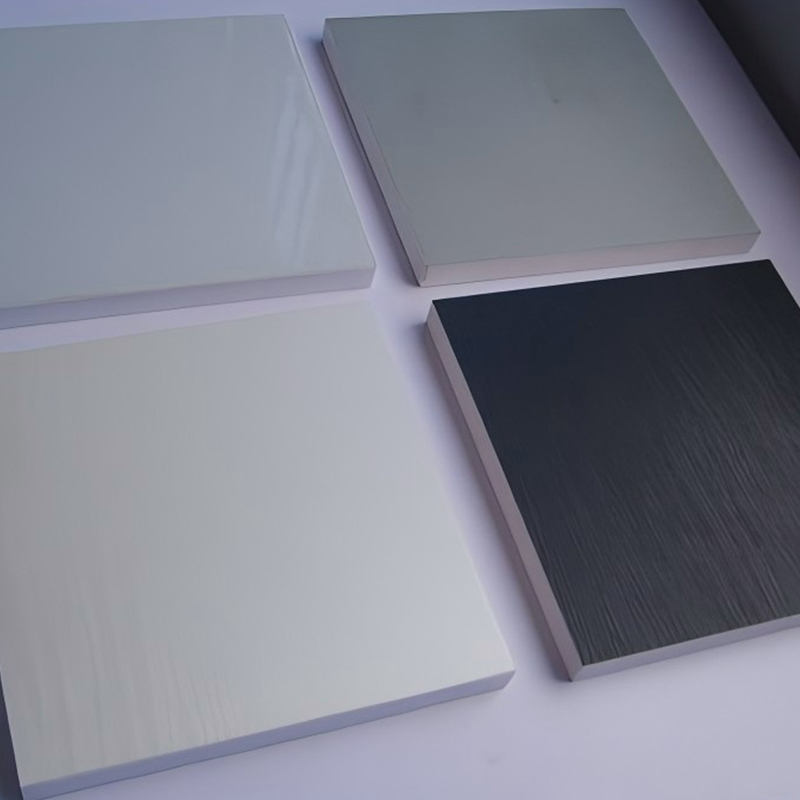

Кстати, по их же рекомендации мы стали комбинировать керамику с UHMW-PE от того же производителя. Для желобов золоудаления на ТЭЦ в Сербии делали 'сэндвич': снизу полиэтилен 30 мм, сверху керамические плитки 10 мм. Ресурс увеличился в 4 раза compared с чистой сталью Hardox 500.

Кейсы провалов и решений

В 2020 для медного рудника в Замбии закупили керамику с толщиной 8 мм — через полгода появились сквозные истирания. Ошибка: не учли абразивность медной руды с кварцевыми примесями. Jinruida оперативно изготовили партию 15 мм с добавлением карбида кремния — бесплатно, хотя по контракту могли не делать. После этого всегда требуем тест на абразивность по методу Миллер-числа.

Другой пример: для химзавода в Турции брали стандартную керамику, но там был контакт с соляной кислотой. Через 3 месяца поверхность стала шероховатой. Оказалось, нужна была глазурь с повышенным содержанием диоксида циркония — теперь для агрессивных сред всегда запрашиваем дополнительную защиту.

Зато в цементной промышленности Египта их керамика показала себя блестяще — на элеваторах клинкера при температуре 90°C плитки отработали 7 лет без замены. Местные инженеры сначала не верили, что это китайский продукт.

Что смотреть при заказе

Всегда просите данные по ударной вязкости (не менее 2,5 кДж/м2) и термостойкости. Jinruida дают честные 300 циклов (нагрев до 800°C + охлаждение в воде). Для сравнения: корейские поставщики часто завышают показатели до 500 циклов, но на практике плитки трескаются после 150.

Обязательно тестируйте на адгезию — мы используем эпоксидный клей EPR-370, но для высоких температур лучше брать силикатные составы. Кстати, на том же сайте есть рекомендации по монтажу, но они слишком общие. На практике важно обезжиривание поверхностей ацетоном и выдержка под давлением 0,3 Мпа минимум 12 часов.

Цена: средняя стоимость квадратного метра керамики толщиной 10 мм — около 120-150 USD с доставкой в Европу. Но если брать партии от 20 м2, Jinruida дают скидку до 25%. Для крупных проектов (например, для портовых конвейеров в ОАЭ) они готовы делать индивидуальные формы — но минимальный заказ от 50 м2.

Перспективы и ограничения

Сейчас китайцы экспериментируют с наноструктурированной керамикой — образцы от Jinruida показывают твёрдость до 95 HRA. Но массовое производство ещё не налажено, да и стоимость в 3 раза выше обычной. Для 95% применений хватает и стандартных марок.

Главное ограничение — размеры. Для деталей сложной формы (спиральные классификаторы, улитки вентиляторов) лучше рассматривать композитные решения. Кстати, они же предлагают литые каменные плиты — интересная альтернатива для умеренных нагрузок.

Из последнего: начали применять УЗК-контроль каждой десятой плитки в партии. Это добавляет 2% к цене, но даёт гарантию отсутствия внутренних дефектов. Для ответственных объектов типа обогатительных фабрик — must have.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Ножная салазка-вертикальная (D37-A)

Ножная салазка-вертикальная (D37-A) -

Нейлоновый лист

Нейлоновый лист -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Приводящая мышца (D11)

Приводящая мышца (D11) -

Машина джунглей (8-ярусная) (D08-E)

Машина джунглей (8-ярусная) (D08-E) -

Коммерческая беговая дорожка (K-08T)

Коммерческая беговая дорожка (K-08T) -

Потрясающая классика (D44)

Потрясающая классика (D44) -

Гроулер велотренажер

Гроулер велотренажер -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

Три поколения велосипед Laimei

Три поколения велосипед Laimei -

Изолатеральный жим лежа (F1-1001)

Изолатеральный жим лежа (F1-1001) -

Тяга верхнего блока (L13)

Тяга верхнего блока (L13)

Связанный поиск

Связанный поиск- Основные страны-покупатели керамики

- Заводы по производству листа пп 8х1500х3000

- Производители коррозионностойких пластмасс для пайки бамперов

- Заводы по производству износостойкого нейлона

- Основные страны-покупатели керамических декоративных дисков

- Ведущие китайские покупатели керамических сердечников из Китая

- купить полипропиленовые листы для бассейна цена

- Фабрика по производству исполнительных листов нп образец 2024

- Основные страны отправления для износостойких пластин из Китая

- Ведущие покупатели 92 керамики в Китае