Износостойкая футеровка силоса производители в Китае

Когда говорят про износостойкая футеровка силоса производители в Китае, сразу представляется конвейер стандартных решений. Но за этим стоит сложный выбор: где полимер, где керамика, а где гибрид — ошибка в подборе материала означает лавинообразный износ через полгода эксплуатации.

Рынок vs реальность

В Шаньдуне видел, как на элеваторе заменили немецкие UHMW-PE листы на местные — разница в цене 40%, но стыковочные пазы были с отклонением в 1.5 мм. Через три месяца началось просыпание зерна по швам. Именно тогда понял, что китайские производители бывают разными: те, кто гонится за объёмом, и те, кто вкладывается в контроль геометрии.

Кстати про износостойкая футеровка — многие забывают, что кроме абразивного износа есть ещё и ударная нагрузка. Для угольных силосов, например, СВМПЭ отлично работает против трения, но при падении крупных кусков с высоты 10 метров появляются вмятины. Приходится комбинировать с резиновыми демпферами.

На одном из цементных заводов в Цзянсу наблюдал интересный гибрид: нижнюю зону силоса выложили керамическими вставками, а верхнюю — полимерными листами. Решение оказалось на 15% дороже моноварианта, но за два года эксплуатации экономия на заменах покрыла первоначальные затраты.

Технологические нюансы

СВМПЭ — не панацея. Его плотность должна быть не менее 935 кг/м3, иначе материал начинает 'плыть' при сезонных перепадах температур. Проверял как-то партию от местного поставщика — заявленные характеристики совпали, но при -15°С листы дали трещины по крепёжным отверстиям. Оказалось, нарушили технологию охлаждения после прессования.

Монтажники часто недооценивают важность подготовки поверхности. Видел случаи, когда идеальные листы крепили на ржавчину с окалиной — через полгода появлялись зазоры из-за вибрации. Теперь всегда требую пескоструйную обработку минимум до Sa 2.5.

Толщина листа — отдельная история. Для зерновых силосов достаточно 8-10 мм, для угля — 12-15, а для рудных концентратов приходится ставить 20 мм с дополнительными ребрами жёсткости. Один проект просчитали именно на этом — поставили 10 мм для медного концентрата, через 4 месяца появились сквозные протертости.

Производственные реалии

Посещал производство Shandong Jinruida Environmental Protection Technology Co., Ltd. — обратил внимание на систему контроля температуры экструзии. У них каждый лист СВМПЭ проходит термостабилизацию, что редкость для средних китайских производителей. Именно это предотвращает коробление при эксплуатации.

Их сайт sdjrdhbkj.ru показывает полный цикл — от сырья до фрезеровки сложных профилей. В цехе видел, как фрезеруют соединительные элементы для силосов диаметром 18 метров. Важно, что режут с водяным охлаждением — без этого край листа перегревается и теряет прочность.

Запомнился разговор с технологом насчёт керамических вставок. Они используют оксид алюминия 92% вместо стандартных 85% — стоимость выше, но износостойкость увеличивается почти вдвое. Для абразивных материалов типа кварцевого песка это критично.

Ошибки и решения

В 2021 году на стройке в Казахстане попробовали сэкономить — взяли китайские полиуретановые листы вместо СВМПЭ. Для цементного силоса казалось логичным: полиуретан эластичнее. Но не учли, что при постоянной вибрации полиуретан 'устаёт' быстрее. Через 8 месяцев пришлось полностью перекладывать.

Сейчас всегда делаю тестовые образцы — заказываю 2-3 листа разных производителей, испытываю на конкретном материале. Для угля, например, важна не только твёрдость, но и коэффициент трения — от этого зависит образование сводов.

Крепёж — отдельная головная боль. Нержавеющие болты А2-70 в теории подходят, но на морском побережье лучше А4-80. Как-то сэкономили на этом — через год половина креплений пришла в негодность от коррозии.

Перспективы материалов

Последнее время пробуют литой камень — интересный компромисс между керамикой и полимерами. Но пока технология нестабильна: видел образцы с пузырьками воздуха внутри структуры. Хотя для ненагруженных зон силоса возможно применение.

Микрокристаллические прокатные листы — перспективное направление, но дорогое. Их главное преимущество — однородность структуры, нет слабых зон как в литых материалах. Для критичных объектов стоит рассматривать, несмотря на цену.

Возвращаясь к производители в Китае — сейчас появилось много компаний, предлагающих 'адаптированные для СНГ' решения. Часто это просто маркетинг. Надо смотреть на конкретные выполненные проекты, запрашивать отзывы с производств, где оборудование проработало минимум 2-3 года.

Практические рекомендации

При выборе футеровка силоса всегда запрашиваю протоколы испытаний на ударную вязкость по Шарпи. Если меньше 100 кДж/м2 — бракуем сразу. Это важнее, чем заявленная твёрдость.

Для силосов с температурными перепадами советую СВМПЭ с добавлением стабилизаторов — у Shandong Jinruida есть такая линейка. Проверял на металлургическом комбинате — выдерживает циклы от -30°С до +60°С без деформаций.

И последнее — никогда не экономьте на проектировании. Лучше заплатить инженерам за расчёт нагрузок, чем потом переделывать всю систему. Проверено на горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Равносторонний супер наклонный жим (F1-1013)

Равносторонний супер наклонный жим (F1-1013) -

Система функциональной тренировки (D08-A)

Система функциональной тренировки (D08-A) -

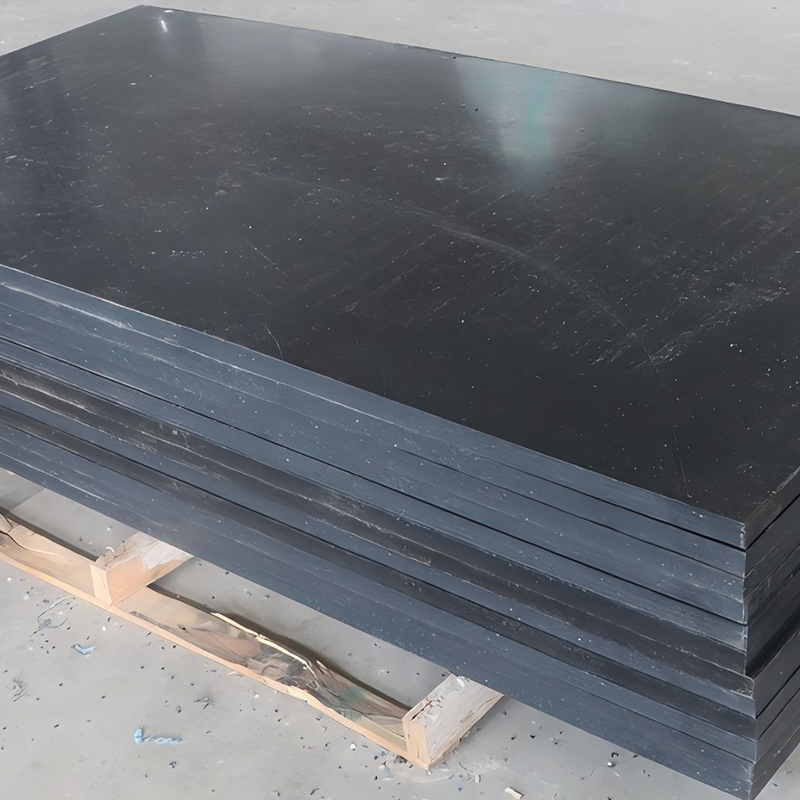

Нейлоновый лист

Нейлоновый лист -

умная ударная мишень

умная ударная мишень -

Помощь при отжиманиях и подтягиваниях (D07)

Помощь при отжиманиях и подтягиваниях (D07) -

Жим от груди(R2-05)

Жим от груди(R2-05) -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Приводящая мышца (D11)

Приводящая мышца (D11) -

Вентиляторный велосипед (E)

Вентиляторный велосипед (E)

Связанный поиск

Связанный поиск- Китайские производители керамических стержней

- Страны-лидеры по закупкам медицинских пвх пленок для экранов

- Ведущие китайские покупатели полиэтиленовых листов для конкретного оборудования

- пвх лист 3мм

- Основные страны-покупатели листового полипропилена по весу

- Китайские заводы по укладке труб из сшитого полиэтилена в полы

- Фабрики тренажеров

- Китайские производители специализированных досок для портовых терминалов

- Производители различных керамических изделий и компонентов стекла

- Заводы по производству полипропиленовых листов для плавательных бассейнов в Китае