Китайские заводы для коксохимической промышленности

Когда говорят про китайские заводы для коксохимической промышленности, часто представляют гигантские конвейеры и дымящие трубы. Но те, кто реально работал на таких объектах, знают — главное не масштаб, а как выдерживают оборудование условия агрессивных сред. У нас в 2018 году на установке сухого тушения кокса в Ляонине заменили стандартные стальные листы на полимерные композиты, и это снизило частоту ремонтов с трёх раз в год до одного. Хотя сначала инженеры скептически смотрели на 'пластик' в зоне высоких температур.

Почему износ — не приговор, а технологический вызов

В коксохимии износ — это не абстрактный параметр, а ежедневная проблема. Например, на транспортерах спекающегося кокса обычная сталь стиралась за 4-6 месяцев. Мы пробовали керамические вставки — хорошо, но хрупкость при вибрациях убивала всю экономию. Потом обратили внимание на китайские заводы для коксохимической промышленности, которые экспериментируют с UHMW-PE. В Шаньдуне видел, как листы сверхвысокомолекулярного полиэтилена толщиной 30 мм работали в бункерах с угольной пылью больше двух лет без замены. Ключевой момент — не просто купить материал, а рассчитать геометрию креплений, чтобы не было 'мёртвых зон' для абразива.

Особенно критичны узлы в системе пылеудаления. Там, где температура не превышает 80°C, но есть постоянное трение угольных частиц, сталь буквально 'тает'. В 2020 году на одном из предприятий Хэбэя поставили эксперимент: левая ветка транспортера — стальные листы, правая — UHMW-PE от ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды. Через 11 месяцев сталь требовала точечной сварки трещин, а полимер имел лишь поверхностные царапины. Но важно: монтажники изначально неправильно закрепили один из сегментов — появился зазор, куда набивалась пыль. Пришлось переделывать крепёж по схеме 'внахлёст'.

Кстати, о температуре. UHMW-PE не любит постоянных циклов нагрева-охлаждения выше 100°C. В зонах сухого тушения, где возможны локальные перегревы, мы комбинируем его с микрокристаллическими прокатными листами. Это не идеально — появляются точки конденсации, но для сред без кислотных паров работает. На сайте sdjrdhbkj.ru видел расчёты по термостойкости их материалов — цифры близки к нашим полевым замерам, хотя в реальности всегда есть поправка на качество угольной шихты.

Нюансы, которые не пишут в спецификациях

Когда заказываешь литые каменные листы для бункеров, кажется, что главное — твёрдость. Но на практике трещины чаще появляются не от абразива, а от вибрации неотбалансированных шнеков. Мы в 2019 году поставили партию таких плит на завод в Шаньси — через полгода 30% имели сколы по краям. Разобрались: вибрация от привода создавала резонанс на частоте 2-3 Гц, который 'выбивал' крепёж. Пришлось добавлять демпфирующие прокладки из ПВХ — тот случай, когда решение проблемы лежало не в материале, а в сопряжении узлов.

Ещё один момент — монтаж в зимний период. Полипропилен при -15°C становится хрупким, и если бригада торопится с установкой, появляются микротрещины. Они не видны при приёмке, но через 3-4 месяца тепловых циклов дают о себе знать. Мы теперь всегда требуем акты монтажа с температурными пометками — это снизило количество претензий на 40%. Китайские поставщики, включая ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды, обычно предупреждают о температурных ограничениях, но в спецусловиях контрактов это часто теряется.

С нейлоновыми листами история особая. Их износостойкость отличная, но при контакте с некоторыми реагентами для очистки газов возможна деформация. На одном из объектов в Цзянси пришлось экстренно менять нейлоновые вкладыши в скрубберах после того, как технологи изменили состав абсорбента. Выяснилось, что щелочная среда с pH выше 9 вызывает 'набухание' материала. Теперь всегда запрашиваем паспорта не только на материалы, но и на все технологические жидкости.

Глубокая обработка — где кроется реальная экономия

Многие думают, что заказ готовых листов — это всё. Но настоящая оптимизация начинается, когда поставщик может делать фасонные элементы. Например, переходные патрубки для пневмотранспорта угольной пыли — если их вытачивать из цельного листа, стыков меньше, значит, меньше точек износа. У китайские заводы для коксохимической промышленности часто есть станки ЧПУ для такой работы, но нужно чётко передавать чертежи с допусками. Мы однажды сэкономили 12% на замене расходников просто потому, что заказали не стандартные плиты, а готовые секции с фасками под конкретный конвейер.

Интересный кейс был с системой гидротранспорта коксовой мелочи. Там нужны были изогнутые желоба сложной геометрии. Пытались сваривать полимерные сегменты — не выдерживало давление. Потом заказали литые элементы у ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды — цельнолитые желоба проработали 3 года без деформаций. Правда, пришлось увеличить радиус изгиба на 15% от первоначального расчёта — технологи подсказали, что так снижается локальный износ в точках изменения траектории.

Сейчас многие переходят на комбинированные решения: основа из стали, а футеровка из керамики или UHMW-PE. Но здесь важно продумать систему креплений — если использовать стандартные болты, они быстро разбалтываются от вибрации. Мы перешли на клиновые замки с резиновыми уплотнителями — срок службы увеличился почти вдвое. На том же сайте sdjrdhbkj.ru есть примеры таких комбинированных узлов, хотя в реальных условиях всегда нужна адаптация под конкретный механизм.

Ошибки, которые лучше не повторять

В 2017 году мы решили сэкономить и поставили на тестовый участок листы ПВХ от непроверенного поставщика. Материал был заявлен как износостойкий, но через 4 месяца в зоне загрузки кокса появились продольные трещины. Оказалось, что производитель добавил слишком много пластификатора — формально прочность была в норме, но ударная вязкость не соответствовала требованиям. С тех пор всегда требуем независимые испытания образцов в условиях, близких к рабочим.

Другая распространённая ошибка — игнорирование температурных расширений. Как-то поставили керамические плиты без термозазоров — при первом же прогреве линии до 120°C они начали 'выпирать' и разрушать крепёж. Пришлось останавливать производство на 2 дня для переустановки. Теперь всегда оставляем зазоры 3-5 мм в зависимости от линейных расширений материала.

И самое главное — не стоит доверять только документам. Один раз мы получили сертифицированные листы UHMW-PE, которые в реальности оказались обычным полиэтиленом средней плотности. Определили только по тому, как быстро они износились в зоне шнекового питателя. Теперь всегда проводим выборочные испытания на твердость и плотность прямо на объекте. Китайские производители вроде ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды обычно предоставляют образцы для таких тестов — это признак серьёзного подхода.

Что в итоге работает в реальных условиях

За 10 лет работы с китайские заводы для коксохимической промышленности понял: универсальных решений нет. Для зон с ударными нагрузками лучше подходит литой камень, для абразивного износа — керамика, для комбинированных воздействий — UHMW-PE. Но ключевое — это грамотный монтаж и регулярный осмотр. Мы внедрили систему ежеквартального контроля толщины футеровок ультразвуком — это позволяет прогнозировать замену и избежать внеплановых остановок.

Сейчас многие обсуждают цифровизацию, но в коксохимии до сих пор решающую роль играет качество материалов и человеческий опыт. Например, оператор по звуку может определить начало проблем в транспортере раньше, чем датчики вибрации. Поэтому при выборе поставщика важно смотреть не только на технические характеристики, но и на готовность сопровождать оборудование консультациями.

Если резюмировать — современные китайские заводы для коксохимической промышленности предлагают достойные материалы, но их эффективность на 70% зависит от правильного применения. Компании вроде ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды дают хорошую базу, но инженерам на местах всё равно приходится дорабатывать решения под конкретные условия. И это нормально — коксохимия слишком сложная отрасль для шаблонных подходов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Скручивания для живота (L08)

Скручивания для живота (L08) -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Машина джунглей (5-ярусная) (D08-D)

Машина джунглей (5-ярусная) (D08-D) -

Беговая дорожка

Беговая дорожка -

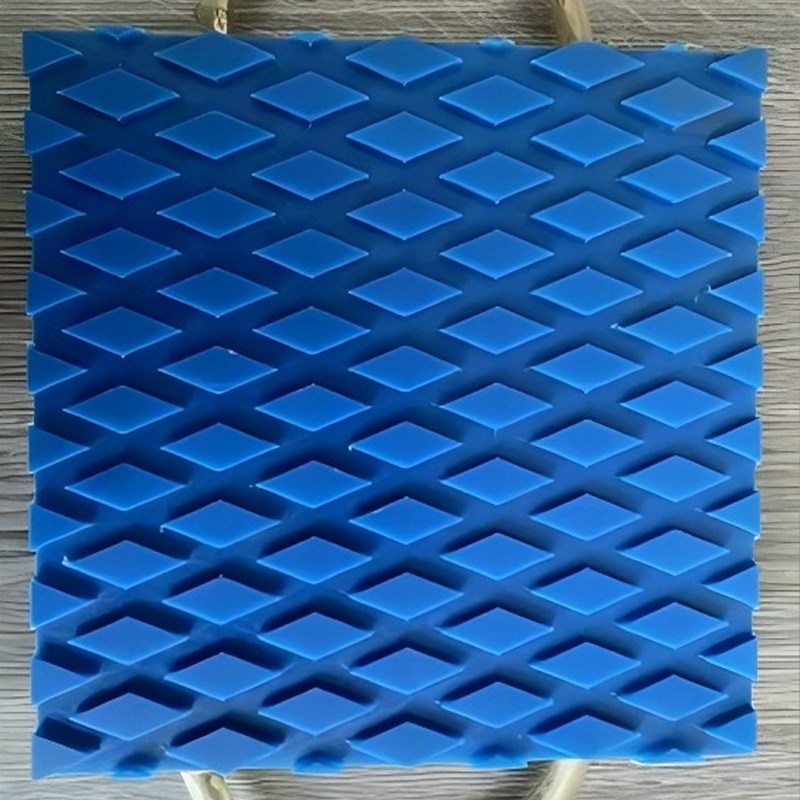

Полиэтилен со сверхвысокой молекулярной массой

Полиэтилен со сверхвысокой молекулярной массой -

тренажер нижнего давления трицепса

тренажер нижнего давления трицепса -

Вертикальная стойка для гантелей (A04)

Вертикальная стойка для гантелей (A04) -

Жим ногами (L17)

Жим ногами (L17) -

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Станок для прокатки шин А

Станок для прокатки шин А -

Взломайте оборудование для фитнеса с приседаниями

Взломайте оборудование для фитнеса с приседаниями -

Литой камень

Литой камень

Связанный поиск

Связанный поиск- Основные страны-покупатели износостойких пластин для конкретных портов

- Основные покупатели пп стержней для сварки пластмасс

- Страны-покупатели пластиковых листов пвх

- Китайские заводы по производству прочных керамических десертных тарелок

- Ведущие страны-покупатели прочной керамики в Китае

- Основные страны-покупатели керамических изделий из Екатеринбурга

- Фабрики декоративной керамики в Китае

- Ведущие покупатели гидравлических тренажеров

- Ведущие покупатели полиэтиленовых прокладок

- Ведущие покупатели труб из сшитого полиэтилена для укладки в Китае