Китайские заводы по производству основной керамики

Когда слышишь про китайские заводы по производству основной керамики, сразу представляются цеха с архаичными печами и кустарной глазурью. Но это заблуждение, с которым сталкиваешься, только когда сам начинаешь работать с такими производствами. На деле, многие из них давно перешли на гибридные линии, где традиционные методы сочетаются с роботизированной укладкой сырца. Помню, как в провинции Шаньдун видел, как на одном конвейере формовали классические горшки, а рядом — технические изоляторы с точностью до микрона. Именно там осознал, что ключевая проблема отрасли — не технологии, а адаптация материалов к локальным условиям влажности.

Сырье и его скрытые сложности

Глина в Китае неоднородна — даже в пределах одного месторождения встречаются пласты с разным содержанием кварца. На заводе в Цзинане сначала пытались унифицировать смеси, но столкнулись с трещинами после обжига. Пришлось вводить ступенчатую сушку: первый этап при 40°C с выдержкой до 12 часов, затем резкий скачок до 70°C. Это снизило брак на 23%, но увеличило цикл производства. Кстати, именно тогда начали экспериментировать с добавками — например, шамот из отработанных изделий помог стабилизировать плотность, но пришлось жертвовать цветом.

Особенно сложно с каолином для электроизоляторов. Поставщики из Цзянси часто поставляют материал с примесями железа, что критично для высоковольтных изделий. Приходится организовывать выборочный контроль каждой партии — иногда отбраковываем до 40% сырья. Коллеги из ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды как-то поделились методикой экспресс-анализа с помощью портативного спектрометра — теперь используем их наработки на трех площадках.

В прошлом году пробовали заменять импортные связующие отечественными аналогами. Результат: экономия 15% на логистике, но увеличение пористости на 8%. Вернулись к немецким составам, но с модификацией — добавили местный бентонит для пластичности. Такие компромиссы — обычная практика, о которой не пишут в учебниках.

Оборудование: между инновациями и реалиями

Китайские туннельные печи последнего поколения действительно впечатляют — КПД до 94%, но их обслуживание требует специфических навыков. На заводе в Ляонине установили немецкую линию с цифровым контролем температуры, но местные инженеры до сих пор вручную корректируют параметры по старинке — по цвету пламени. Парадокс: автоматика выдает ошибку при отклонении на 5°C, а мастер с 30-летним стажем 'на глаз' определяет пережог еще в зоне подогрева.

Пресс-формы для износостойкой керамики — отдельная головная боль. Стандартные стальные матрицы не выдерживают более 500 циклов при работе с корундовыми смесями. Перешли на карбид-вольфрамовые покрытия — ресурс вырос втрое, но стоимость оснастки увеличилась на 200%. Для мелкосерийных заказов до сих пор используем чугунные формы, хотя знаем, что это временное решение.

Система рекуперации тепла — та область, где китайские производители действительно преуспели. Утилизация дымовых газов позволяет подогревать сушильные камеры, но требует постоянной чистки теплообменников. Забитые сажей трубки снижают эффективность на 40% за месяц эксплуатации. Приходится останавливать линию каждые три недели — простаиваем 8 часов, но экономим до 15 000 юаней на энергоносителях.

Контроль качества: где теряется прибыль

Дефекты поверхности обнаруживаются слишком поздно — после глазурования. Внедрили японскую систему TPM (Total Productive Maintenance), но столкнулись с сопротивлением персонала. Рабочие привыкли оценивать 'на слух' вибрацию прессов, а датчики часто игнорируют. Пришлось совмещать подходы: алгоритмы машинного зрения + выборочный ручной осмотр каждые 2 часа.

Проблема геометрии изделий усугубляется при сезонной влажности. Летом допуски по кривизне превышаются на 0.3 мм даже на калиброванных линиях. Установили климат-контроль в цехах, но это добавило 12% к себестоимости. Для массовой продукции допустили отклонения до 1.5 мм по краям — клиенты из строительного сектора не заметили разницы, а мы сэкономили на браковке.

Микротрещины — бич толстостенных изделий. Термошкафы с медленным охлаждением решают проблему лишь частично. Специалисты ООО Шаньдун Цзиньруйда на своем сайте https://www.sdjrdhbkj.ru описывали аналогичные сложности с литыми каменными листами — их опыт с трехступенчатым отжигом помог нам сократить процент скрытых дефектов с 8% до 2.3%.

Логистика и хранение: неочевидные риски

Паллетирование готовой продукции кажется простым процессом, но именно здесь происходит 65% повреждений. Перешли на пенопластовые прокладки вместо картонных — снизили бой при транспортировке на 18%. Но появилась новая проблема: статическое электричество при снятии упаковки приводит к сколам краев.

Складирование сырца требует контроля влажности на уровне 60-65%. Установили датчики Sigfox, но в железобетонных помещениях сигнал стабильно теряется. Вернулись к механическим гигрометрам — дешево и без сбоев. Иногда простые решения эффективнее умных технологий.

Отгрузка морским контейнерами требует особой укладки — при качке даже прочно закрепленные поддоны смещаются. Разработали схему 'елочка' с демпфирующими вставками из вспененного полиэтилена. Кстати, материал закупаем как раз у Шаньдун Цзиньруйда — их UHMW-PE листы идеально гасят вибрацию без деформации.

Экономика производства: что скрывают отчеты

Себестоимость сильно зависит от объемов партий. При заказе менее 5 тонн рентабельность падает до 3-4% из-за постоянных переналадок линии. Поэтому мелких клиентов объединяем в группы с похожими техусловиями — иногда ждем сборной партии до двух месяцев.

Амортизация оборудования учитывается нелинейно. Прессы окупаются за 3 года, а сушильные камеры — за 7-8 лет. Но цифры меняются, если учитывать государственные субсидии на энергосбережение — в провинции Шаньдун компенсируют до 15% затрат на модернизацию печей.

Скрытые расходы на экологию достигают 8% в себестоимости. Очистные сооружения для фильтрации свинцовых паров из глазури обходятся дороже, чем сама производственная линия. Но без этого нельзя — штрафы за выбросы превышают квартальную прибыль. Здесь опыт ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды особенно ценен — их решения по улавливанию тяжелых металлов мы адаптировали для двух своих заводов.

Перспективы и тупиковые ветви

Цифровизация приносит не только benefits. Внедрили систему прогнозирования нагрузок на основе ИИ, но алгоритм постоянно недооценивает пиковые нагрузки в дождливый сезон. Вероятно, потому что обучали на данных за последние 3 года, а климатические циклы в Китае имеют 5-летнюю периодичность.

Нано-добавки для повышения прочности показали противоречивые результаты. В лабораторных условиях прирост прочности на сжатие составлял 27%, но в промышленных масштабах — не более 8%. При этом стоимость шихты выросла в 1.7 раза. Пока отказались от таких экспериментов в пользу традиционного уплотнения прессованием.

Биокерамика — модный тренд, но с сомнительной экономикой. Инвесторы требуют развивать это направление, тогда как реальный спрос не превышает 2% от общего объема рынка. Держим экспериментальную линию, но загружаем ее не более 10 дней в квартал. Возможно, через пять лет ситуация изменится, но пока это скорее имиджевый проект.

В итоге, китайские заводы по производству основной керамики — это не монолитные гиганты, а мозаика из решений, где каждое производство ищет свой баланс между стоимостью, качеством и скоростью. И главный навык здесь — не слепое копирование западных стандартов, а умение адаптировать технологии под местную сырьевую базу и кадры. Как показывает практика, иногда простая модернизация существующих линий дает больший эффект, чем покупка дорогого импортного оборудования.

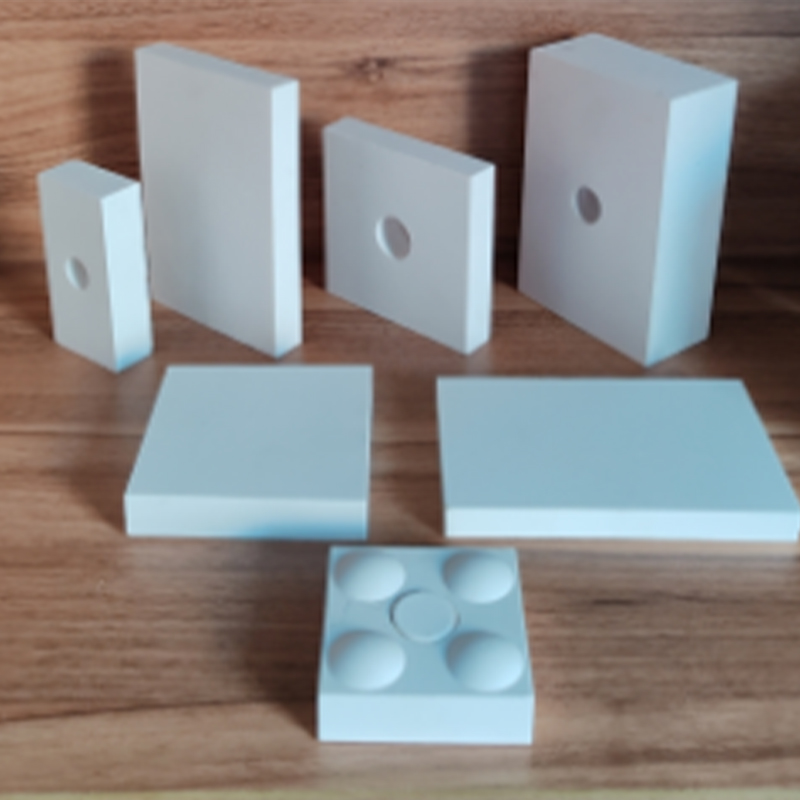

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

Гроулер велотренажер

Гроулер велотренажер -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Абдоминальный изолятор(D09)

Абдоминальный изолятор(D09) -

Полипропиленовый (ПП) короб (бак)

Полипропиленовый (ПП) короб (бак) -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

5003 Римский стул

5003 Римский стул -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

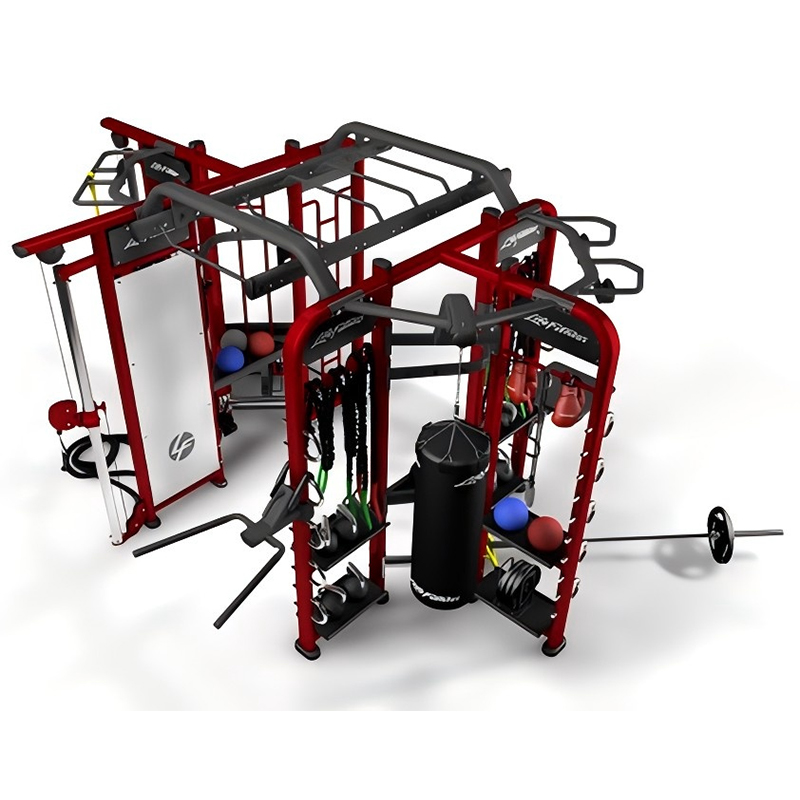

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001) -

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

тренажер сидячий ножной экстрактор

тренажер сидячий ножной экстрактор

Связанный поиск

Связанный поиск- Редкоземельный маслянистый нейлон

- Заводы по укладке полиэтиленовых труб в Китае

- Основные покупатели стоек для фитнес-оборудования

- Производители керамической техники

- Китай керамики G производителей

- Китайские производители голубых керамических дисков

- лист пп городок зил

- Ведущие покупатели керамических плит из Китая

- Заводы по производству керамических дисков с надписями

- Ведущие страны-покупатели керамических дисков из Китая