Китайские заводы по производству прокладок из вспененного полиэтилена

Если честно, когда слышишь про китайские заводы по производству прокладок из вспененного полиэтилена, первое что приходит в голову — это конвейерные линии с дешёвым сырьём. Но на деле всё сложнее. Я лет пять работал с поставщиками из Шаньдуна, и там встречаются производства, где технологию держат на уровне, сравнимом с европейскими стандартами. Хотя, конечно, есть и те, кто экономит на всём — от стабилизаторов в составе до калибровки оборудования.

Сырьё и его подводные камни

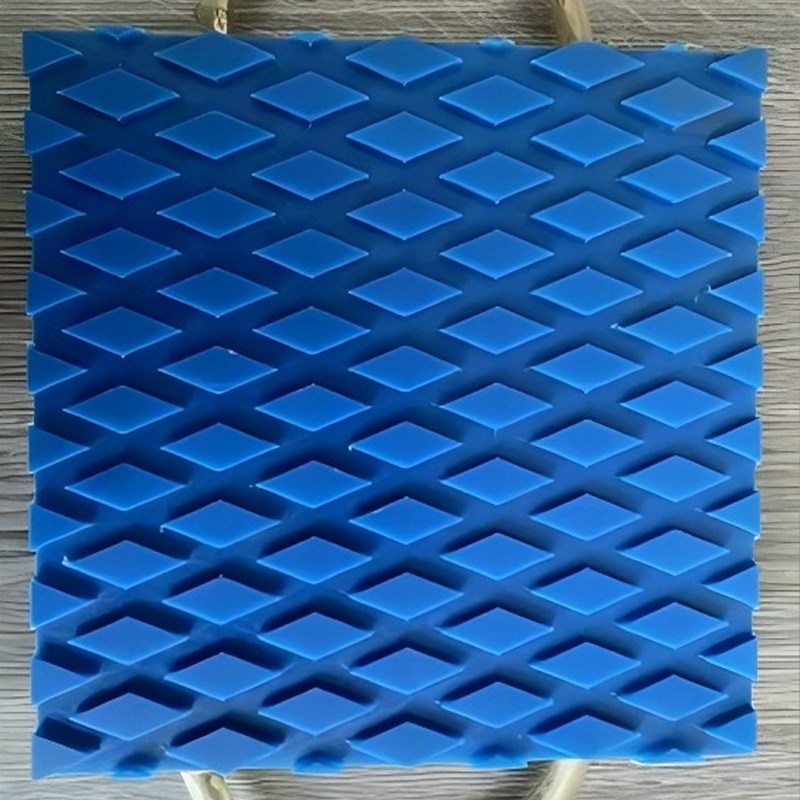

Вспененный полиэтилен — материал капризный. Многие думают, что главное — это плотность, но на самом деле ключевым является однородность ячеек. На одном из заводов в Циндао я видел, как из-за неоткалиброванного экструдера партия прокладок пошла с разной степенью вспенивания. Вроде бы мелочь, но при монтаже на трубопроводы это вылилось в протечки — материал сжимался неравномерно.

Кстати, о стабилизаторах. В Шаньдуне некоторые производители используют добавки на основе талька — это снижает стоимость, но убивает эластичность. После полугода эксплуатации такие прокладки начинают крошиться. Приходилось объяснять заказчикам, что экономия в 10% на закупке оборачивается заменой всей системы уплотнений через полгода.

Особенно проблемно с материалами для химической промышленности. Там нужен полиэтилен с повышенной стойкостью к агрессивным средам. Как-то раз мы тестировали прокладки для кислотных ёмкостей — образцы от трёх поставщиков разошлись по результатам втрое. Выяснилось, что два из них просто маркировали обычный вспененный полиэтилен как химически стойкий.

Оборудование и его влияние на качество

Большинство китайских заводов закупают экструдеры местного производства — в целом надёжные, но с нюансами. Например, система подачи гранул часто не имеет точного контроля температуры. Из-за этого на стыках партий могут появляться зоны с неоднородной структурой. Мы как-то получили партию, где в каждой десятой прокладке была полость размером с горошину.

Резательные станки — отдельная история. На дешёвом оборудовании кромки получаются неровными, и при монтаже это критично. Особенно для прокладок большого диаметра — даже миллиметровый перекос приводит к неплотному прилеганию. Приходилось вручную дорабатывать края — дополнительные трудозатраты.

Интересный момент: некоторые производители стали использовать лазерную резку для сложных конфигураций. Но здесь есть подвох — при лазерной обработке края вспененного полиэтилена могут оплавляться, образуя жёсткий кант. Это снижает компрессионные свойства. Пришлось разрабатывать техпроцесс с водяным охлаждением.

Контроль качества: между теорией и практикой

По документам у многих заводов есть многоуровневая система QC. Но на деле часто всё сводится к выборочной проверке. Помню случай на заводе в Вэйфане — там инспектор отбирал только крайние изделия из партии. Естественно, средние экземпляры оказывались с дефектами.

Тесты на сжатие — отдельная боль. Стандартные испытания проводят при 20°C, но в реальных условиях прокладки работают при -30°C или +60°C. Мы как-то за свой счёт провели тесты при разных температурах — оказалось, что у 70% образцов коэффициент восстановления падает на 40% при отрицательных температурах.

Особенно строгие требования к прокладкам для пищевой промышленности. Тут не только плотность важна, но и миграция веществ. Один поставщик уверял, что его продукция соответствует FDA, а при проверке выявили превышение по фталатам. Пришлось срочно искать альтернативу.

Особенности работы с российским рынком

Для российских условий критична морозостойкость. Стандартный вспененный полиэтилен при -20°C дубеет и теряет эластичность. Пришлось совместно с технологами ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды дорабатывать рецептуру — добавлять морозостойкие пластификаторы. Кстати, их сайт https://www.sdjrdhbkj.ru содержит полезную информацию по совместимости материалов с различными средами.

Интересно, что для северных регионов важна не только температура, но и УФ-стойкость. На открытых площадках прокладки разрушаются за сезон. Пришлось разрабатывать состав с углеродными добавками — дороже, но служит в разы дольше.

Таможенное оформление — отдельная головная боль. Прокладки относятся к химической продукции, требуют дополнительных сертификатов. Как-то задержали партию на месяц из-за расхождений в описании товара. Теперь всегда указываем точный химический состав и коды ТН ВЭД.

Перспективы и тренды

Сейчас многие переходят на сшитый полиэтилен — он дороже, но долговечнее. Особенно для энергетики, где важна стойкость к маслам. На китайских заводах по производству прокладок из вспененного полиэтилена постепенно внедряют эту технологию, но пока массово идёт обычный вариант.

Интересное направление — комбинированные материалы. Например, прослойка из сверхвысокомолекулярного полиэтилена (UHMW-PE) между слоями вспененного. Это увеличивает износостойкость в динамичных соединениях. Кстати, ООО Шаньдун Цзиньруйда как раз специализируется на таких решениях — у них есть оборудование для глубокой обработки сложных профилей.

Из последнего — экспериментируем с антифрикционными добавками. Для вращающихся соединений это может снизить износ в разы. Пока тестовые образцы показывают хорошие результаты, но стоимость пока высока для массового применения.

Выводы и рекомендации

Работая с китайскими производителями, всегда запрашивайте тестовые образцы именно под ваши условия. Лабораторные испытания — это хорошо, но реальная эксплуатация часто вносит коррективы. Особенно если речь о температурных перепадах или агрессивных средах.

Не экономьте на инспекциях производства. Лучше один раз съездить и посмотреть на процесс своими глазами, чем потом разбираться с браком. Особенно обращайте внимание на калибровку оборудования и систему контроля на каждом этапе.

И главное — ищите производителей с опытом работы в вашей отрасли. Те же ООО Шаньдун Цзиньруйда, например, имеют компетенции в обработке износостойких материалов — это значит, что они понимают специфику требований к прокладкам для тяжелых условий эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Вентиляторный велосипед (E)

Вентиляторный велосипед (E) -

Регулируемый стул для гантелей

Регулируемый стул для гантелей -

Жим от груди (L01)

Жим от груди (L01) -

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

Разгибание и сгибание ног (H05)

Разгибание и сгибание ног (H05) -

Равносторонний супер наклонный жим (F1-1013)

Равносторонний супер наклонный жим (F1-1013) -

Коммерческая беговая дорожка (K-08T)

Коммерческая беговая дорожка (K-08T) -

Ножная салазка-вертикальная (D37-A)

Ножная салазка-вертикальная (D37-A) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Жим ногами и приседания с гакк-станком (D37-C)

Жим ногами и приседания с гакк-станком (D37-C) -

Длинная тяга (D17)

Длинная тяга (D17)

Связанный поиск

Связанный поиск- Производители керамических блоков

- Основные покупатели оборудования для фитнес-студий

- Заводы по производству полипропиленового листа 3 мм

- Ведущие покупатели керамических изделий из Екатеринбурга Китай

- Керамика и стеклянные компоненты основных стран-покупателей

- Керамическая тарелка

- Заводы по укладке нагревательных кабелей из сшитого полиэтилена

- Заводы по производству белой пвх пены

- Производители росписи керамических тарелок

- Производители пвх плиты а4