Китайские заводы по производству различных видов керамики одного состава

Когда говорят про китайские заводы по производству различных видов керамики одного состава, обычно представляют конвейер с идентичными плитками. Но на деле даже при одинаковой рецептуре Al?O? 92% поведение материала на оборудовании разного года выпуска отличается — мы это проходили, когда закупали сырьё у трёх фабрик в провинции Шаньдун. Лет пять назад я бы сам считал, что керамика — это просто обожжённая глина, но после инцидента с отслоением напыления на роторе дробилки пришлось разбираться глубже.

Почему состав — это только полдела

Начну с примера: в 2020 году мы тестировали износостойкую керамику для ленточных конвейеров от двух производителей. Химический анализ показывал идентичность — оба заявляли Al?O? 95%, SiO? 2.5%, но микротрещины после термоциклирования появлялись только у одного. Оказалось, проблема в скорости охлаждения после обжига. Один завод использовал устаревшие туннельные печи с градиентом 50°C/час, другой — современные с компьютерным контролем до 10°C/час. Разница в эксплуатации — 8 месяцев против 3+ лет.

Часто сталкиваюсь с мифом, что китайские технологи экономят на всём. Это не совсем так — например, на том же заводе в Цзыбо увидел, как для керамики одного состава применяют калибровку гранул перед прессованием через лазерные сепараторы. Да, это удорожает процесс на 12-15%, но даёт плотность 3.85 г/см3 против стандартных 3.72. Для горнодобывающего оборудования типа скиповых подъёмников — критично.

Кстати, про состав: многие забывают про связующие. Metilcelulosa против поливинилового спирта — разница в прочности на излом до 18 МПа. Но первый вариант требует точной влажности в цехе (±3%), что не все могут обеспечить. Видел, как на заводе в Ляочэне из-за сезона дождей партия пошла с пустотами до 0.3 мм — брак заметили только при ультразвуковом контроле.

Оборудование и скрытые проблемы

Если брать конкретно износостойкую керамику для промышленности, то здесь важен не столько состав, сколько постобработка. Например, компания ООО ?Шаньдун Цзиньруйда? (сайт https://www.sdjrdhbkj.ru) правильно делает, что предлагает глубокую обработку — без фрезеровки пазов под крепёж даже идеальная керамика отвалится через месяц вибрации.

Запомнился случай с футеровкой мельницы МШЦ-4500×6000 — брали керамику с завода в Хэнани, где прессовали под давлением 360 МПа, но без последующего гидроабразивного реза. При монтаже пришлось подгонять на месте алмазными дисками — потеряли 12 дней простоев. Теперь всегда проверяю, есть ли у поставщика ЧПУ для сложных контуров.

Ещё нюанс — система креплений. Некоторые китайские производители до сих пор предлагают эпоксидные составы 1990-х годов с адгезией 5 МПа. Сравнивал с немецкими (14 МПа), но цена отличается в 4 раза. Компромисс нашли у той же Шаньдун Цзиньруйда — их полиуретановый клей держит 9 МПа при температуре до 120°C, что для большинства конвейерных линий достаточно.

Реальные тесты против лабораторных

Все производители показывают сертификаты с испытаниями по ГОСТ или ISO, но в жизни керамика сталкивается с абразивом другого фракционного состава. Например, для обогатительных фабрик с золотой рудой важна устойчивость к кварцу 6-8 баллов по Моосу, а для угля — к пириту. Один завод в Шаньдуне научился делать керамику одного состава с разной пористостью поверхности — под разные типы абразива.

Проводили сравнительный тест: образцы от трёх поставщиков (включая продукцию с sdjrdhbkj.ru) в желобе с железорудным концентратом 68% Fe. Через 2400 часов разница в износе составила от 0.8 до 2.3 мм. Интересно, что самый дорогой образец оказался не самым стойким — перекалили, получили хрупкость.

Важный момент, о котором редко пишут: керамика для северных регионов должна проходить дополнительный термический цикл -40°C...+150°C. Видел, как в Якутии плитка треснула при -52°C — производитель не учёл коэффициент расширения стального основания при сварке.

Экономика и логистика

Многие заказчики требуют ?керамику как у немецких аналогов?, но не готовы платить за упаковку. А ведь именно многослойная обрешётка с демпфирующими вставками снижает бой при перевозке с 8% до 0.3%. Китайские заводы научились этому после жалоб от российских клиентов — сейчас в том же Цзинане паллеты комплектуют по-разному для морских и ж/д перевозок.

Про стоимость: если брать керамику одного состава напрямую с завода, цена будет на 25-30% ниже, чем через трейдеров в Москве. Но есть нюанс — минимальная партия от 20 поддонов, иначе невыгодно таможить. Для пробных поставок лучше работать с компаниями типа ООО ?Шаньдун Цзиньруйда?, у которых есть склады в Находке — пусть дороже на 12%, зато можно взять 2-3 паллета на тесты.

Сейчас многие китайские производители переходят на систему ?под ключ? — не просто продают плитки, а делают 3D-сканирование изношенных узлов, проектируют крепёж, поставляют монтажный инструмент. Это особенно важно для предприятий без собственных инженеров-керамистов.

Что будет дальше с рынком

Заметил тенденцию: китайские заводы активно внедряют гибридные решения. Например, комбинация керамики UHMW-PE для зон умеренного износа + оксид-алюминиевые вставки для ударных нагрузок. Такие панели видел на конвейерах в Кемерово — работают уже 26 месяцев без замены.

Из новинок — керамика с градиентной структурой (от пористой основы к монолитной поверхности). Пока дорого, но для насосного оборудования даёт прирост срока службы в 1.8 раза. На сайте sdjrdhbkj.ru видел подобные разработки, но в массовое производство ещё не запустили.

Главный вывод за последние годы: не существует универсальной керамики. Даже при одном составе нужно анализировать: тип абразива, температурные режимы, вибрационные нагрузки, квалификацию монтажников. Иначе получится как в том анекдоте про идеальный подшипник, который не подошёл потому что ?станок старый?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жим ногами и приседания с гакк-станком (D37-C)

Жим ногами и приседания с гакк-станком (D37-C) -

Магнетронный велосипед В

Магнетронный велосипед В -

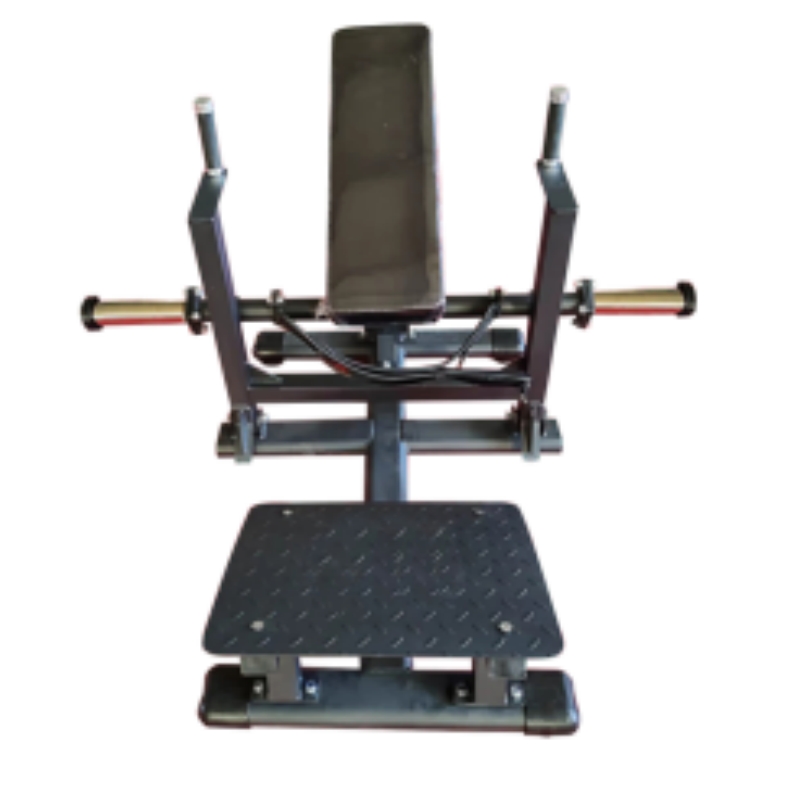

Ножная салазка-вертикальная (D37-A)

Ножная салазка-вертикальная (D37-A) -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Тазобедренный мостик с овальной трубкой

Тазобедренный мостик с овальной трубкой -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Жим от груди(R2-05)

Жим от груди(R2-05) -

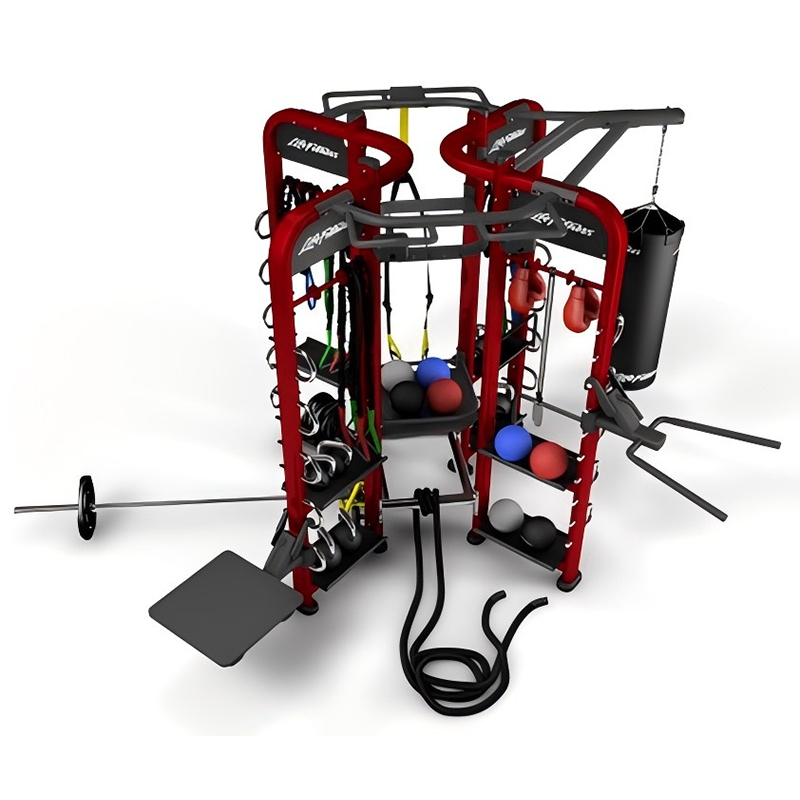

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005) -

Абдоминальный изолятор(D09)

Абдоминальный изолятор(D09) -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Гроулер велотренажер

Гроулер велотренажер

Связанный поиск

Связанный поиск- Основные страны-покупатели пп сварочных стержней для пластика

- Китайские производители полипропиленовых листов для плавательных бассейнов

- Лучшие покупатели тренажеров для фитнес-центров по странам

- Заводы по производству полиэтиленовых листов для защиты от радиации в Китае

- Производители полипропиленового листа пп

- Производители пластмасс нп температура

- нп основные страны-покупатели серых листов

- Основные покупатели черных пвх листов

- Композитная керамика

- Заводы по производству керамических дисков для микроволновой печи в Китае