Китайские заводы по производству санитарной керамики

Когда говорят про китайские заводы по производству санитарной керамики, сразу представляют конвейеры с унитазами. Но те, кто реально работал с такими производствами, знают — главная битва идет не в формовальном цеху, а на участке обработки кромок и в системах шлифовки. Именно там решается, будет ли продукция конкурировать с немецкими образцами или уйдет на рынки третьего эшелона.

Где кроются подводные камни в цепочке поставок

В 2019 году мы столкнулись с парадоксом: завод в Фошане выпускал сантехнику с идеальной геометрией, но при монтаже в московских новостроках 30% изделий давали микротрещины в зоне крепления к стене. Оказалось, проблема не в керамике, а в стальных крепежных элементах — их коэффициент температурного расширения не учитывал переход с +25°C в цеху на -35°C при транспортировке. Пришлось полностью менять логистическую цепочку.

Сейчас многие производители перешли на композитные кронштейны, но это породило новую проблему — совместимость с клеящими составами. Турки используют эпоксидные смеси, а немцы — полиуретановые, и под каждый тип нужна своя обработка тыльной поверхности керамики. Китайские технологи долгое время игнорировали эту 'мелочь', пока не потеряли контракт на жилой комплекс в Варшаве.

Особенно интересно наблюдать эволюцию подходов к защите кромок. Раньше просто наносили полимерное покрытие, но в условиях влажных помещений оно отслаивалось за 2-3 года. Сейчас передовые заводы внедряют технологию термического упрочнения кромки — по сути, локальный обжиг при температуре на 200°C выше основной. Это удорожает процесс на 15%, но дает 10 лет гарантии против сколов.

Неочевидные технологические решения

На одном из заводов в Цзянси я видел, как для испытания прочности раковин использовали не стандартные гидравлические тесты, а метод многократного падения стального шара с высоты 1.5 метра. Инженер объяснил: 'Так мы имитируем падение тяжелого предмета из рук домработницы при уборке'. Результаты таких кустарных тестов потом легли в основу изменения конструкции опорной арматуры.

С износостойкими покрытиями вообще отдельная история. Большинство производителей закупают готовые глазури у немецких концернов, но китайские заводы по производству санитарной керамики постепенно переходят на гибридные составы. Например, добавляют в глазурь наночастицы диоксида циркония — это снижает образование микроцарапин от абразивных чистящих средств. Правда, при этом страдает цветопередача — оттенки становятся более холодными, что не всегда устраивает дизайнеров.

Любопытный момент с утилизацией брака. Раньше битую керамику просто вывозили на свалки, но сейчас передовые предприятия типа ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды научились перерабатывать ее в наполнитель для тротуарной плитки. Технология не столько экономически выгодна, сколько решает экологические проблемы — при обжиге новой керамики добавляют до 7% переработанного материала без потери прочности.

Оборудование, которое действительно работает

Долгое время китайские производители копировали итальянские линии Sacmi, но сейчас перешли на гибридные решения. Пресс-формы берут у немцев, системы глазурования — у японцев, а сушильные камеры разрабатывают сами. Получилась интересная комбинация: европейская точность + азиатская энергоэффективность. Например, в цехах Хэбэя рекуперация тепла от печей обжига позволяет отапливать административные помещения зимой.

Особенно впечатлила система лазерного контроля деформаций на заводе в Гуандуне. После каждого этапа обжига изделие сканируют, и если обнаруживают отклонение более 0.3 мм, отправляют не на браковку, а на дополнительную калибровку. Это снизило процент брака с 8% до 1.5%, хотя изначально руководство сомневалось в окупаемости системы за 2 млн юаней.

Сейчас многие переходят на роботизированную упаковку, но здесь столкнулись с неожиданной проблемой — разные партии гофрокартона имеют разную жесткость. Роботы, запрограммированные на определенное усилие сжатия, либо деформировали упаковку, либо роняли ее. Пришлось разрабатывать адаптивную систему с датчиками обратной связи. Кстати, подобные решения уже использует ООО Шаньдун Цзиньруйда в своих линиях по производству износостойких керамических элементов.

Материаловедческие нюансы

Сырье — это отдельная головная боль. Каолин из Цзянси дает кремовый оттенок, из Фуцзяни — более белый, но с примесями слюды. Для массового производства смешивают 3-4 сорта, но для премиум-сегмента идут на хитрость — добавляют каолин из Корнуолла, хотя это увеличивает себестоимость на 12%. Зато получается тот самый 'британский белый', который так ценят в Европе.

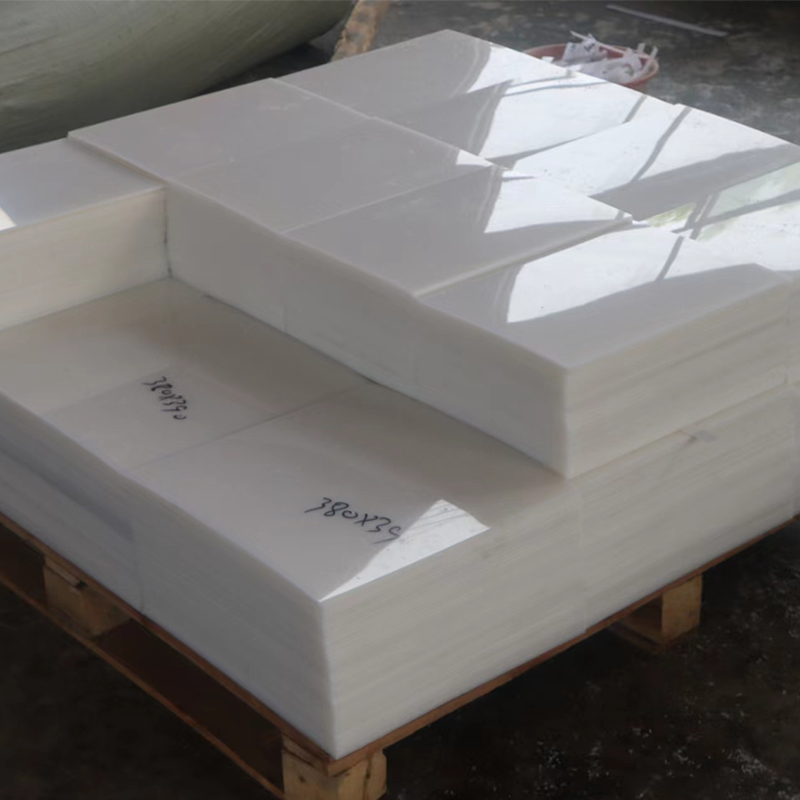

Сверхвысокомолекулярный полиэтилен в комплектующих — тема отдельного разговора. Когда немецкие инженеры впервые предложили использовать UHMW-PE для сидений унитазов, китайские производители отнеслись скептически. Оказалось зря — материал выдерживает циклические нагрузки лучше, чем АБС-пластик, и не царапается металлическими щетками при чистке. Сейчас Шаньдун Цзиньруйда как раз развивает это направление, сочетая керамику с полимерными вставками.

Интересная трансформация произошла с пигментами. Раньше для черной керамики использовали оксид хрома, но он давал сероватый подтон. Перешли на кобальтовые составы — цвет стал насыщеннее, но стоимость выросла. Компромисс нашли в использовании железо-марганцевых пигментов для среднего ценового сегмента. Для раковин 'под камень' вообще пошли другим путем — добавляют микрокристаллические наполнители, похожие на те, что применяются в листовом прокате.

Логистические хитрости

Морские перевозки — отдельный квест. Стандартные контейнеры при качке создают точечные нагрузки до 3G, что приводит к микротрещинам в пористой структуре керамики. Решение нашли неожиданное — стали использовать амортизирующие прокладки из вспененного полипропилена с памятью формы. Материал дорогой, но его можно использовать до 8 рейсов, после чего перерабатывать в те же наполнители для плитки.

Особенно сложно с комплектующими. Когда заказываешь партию смесителей в Чжэцзяне, а раковины — в Хэнане, синхронизация поставок становится головной болью. Приходится держать страховой запас на складах в порту, что замораживает 15-20% оборотных средств. Некоторые крупные игроки перешли на систему just-in-time, но это требует идеальной координации между заводами.

Таможенное оформление — отдельный вид искусства. Код ТН ВЭД для сантехнической керамики отличается в зависимости от назначения: умывальники проходят по одной статье, унитазы — по другой. Был случай, когда всю партию задержали на 3 недели из-за неправильной классификации писсуаров — их пытались провести как 'лабораторную керамику'. Сейчас крупные заводы содержат штатных таможенных брокеров, что ускоряет процесс на 40%.

Что в итоге

Современные китайские заводы по производству санитарной керамики — это уже не копировальщики, а технологические хабы, где сочетаются европейское качество контроля с азиатской скоростью адаптации. Они научились не просто делать продукцию, а создавать системы, где учитывается все — от молекулярной структуры сырья до особенностей монтажа в скандинавских странах.

Перспективы видятся в дальнейшей гибридизации материалов. Комбинации керамики с полимерами, как в продукции Шаньдун Цзиньруйда, металлокомпозитами и даже 'умными' покрытиями с функцией самоочистки — это уже не фантастика, а рабочие прототипы в лабораториях Фошаня.

Главное, что удалось китайским производителям — преодолеть стереотип 'дешево и сердито'. Да, массовый сегмент остается, но в премиум-классе они уже всерьез конкурируют с итальянцами и немцами. И судя по темпам внедрения инноваций, лет через пять ландшафт рынка сантехники изменится окончательно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Вентиляторный велосипед (E)

Вентиляторный велосипед (E) -

Помощь при отжиманиях и подтягиваниях (D07)

Помощь при отжиманиях и подтягиваниях (D07) -

Жим от груди (L01)

Жим от груди (L01) -

Абдоминальный изолятор(D09)

Абдоминальный изолятор(D09) -

Тяга верхнего блока (L13)

Тяга верхнего блока (L13) -

Деревянное оборудование для занятий греблей B

Деревянное оборудование для занятий греблей B -

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Потрясающая классика (D44)

Потрясающая классика (D44) -

Вертикальная стойка для гантелей (A04)

Вертикальная стойка для гантелей (A04) -

Литой камень

Литой камень

Связанный поиск

Связанный поиск- Основные страны-покупатели листов пп для плавательных бассейнов

- Производители керамики ?три в одном

- Основные страны отправления для износостойких пластин из Китая

- Каландрированная микрокристаллическая пластина

- Нейлоновые изделия

- Заводы по производству керамических настенных тарелок

- Основные страны-покупатели керамических дисков для пищевых продуктов

- skyfit Фитнес оборудование основные страны-покупатели

- Производители керамических деталей специальной формы

- Заводы по производству армированного полипропиленового листа