Китайские заводы по производству тонких керамических дисков

Когда слышишь про тонкие керамические диски, сразу представляются стерильные цеха с роботами — но в Китае это часто выглядит иначе. Многие заказчики ошибочно полагают, что ?керамика есть керамика?, а потом удивляются, почему диски из Шаньдуна выдерживают 800 циклов термоудара, а купленные в другом месте трескаются после пятого нагрева. Секрет не в формуле, а в том, как её прессуют и сушат — об этом редко пишут в спецификациях.

Почему Шаньдун стал центром керамических дисков

Здесь исторически сложилась концентрация заводов, работающих с алюмосиликатными составами. Но главное — не сырьё, а наследие старых технологов из Цзинаня, которые ещё в 90-х экспериментировали с многослойным прессованием. Помню, как на одном из предприятий в провинции Шаньдун инженер показывал журнал 1998 года с рукописными заметками о температуре обжига — эти расчёты до сих пор используют, хотя и с поправками на современные печи.

Критически важно контролировать скорость нагрева в интервале 200–400°C — именно здесь большинство новичков допускают ошибку, пытаясь ускорить процесс. На заводах по производству тонких керамических дисков в том же Цзыбо научились использовать прерывистый нагрев: три минуты при 250°C, затем пауза для стабилизации структуры. Это увеличивает время цикла на 15%, но снижает брак с 12% до 3%.

Особенность региона — доступ к местным каолинам с низким содержанием железа. Но парадокс: некоторые производители сознательно добавляют до 2% оксида железа для спецзаказов — например, для дисков, работающих в агрессивных средах. Это противоречит учебникам, но на практике увеличивает стойкость к кислотам.

Технологические ловушки при калибровке толщины

Идеальная толщина в 0.8 мм — миф, который дорого обходится заказчикам. В реальности допуск ±0.05 мм достижим только при использовании алмазных абразивов определённой зернистости. Мы в 2019 году пробовали экономить на шлифовальных кругах — результат: партия в 3000 дисков ушла в утиль из-за микротрещин.

Лазерный контроль геометрии — не панацея. На заводе в Ляочэне столкнулись с тем, что система пропускала дефекты краёв при влажности выше 70%. Пришлось разрабатывать гибридную методику: сначала механическое сканирование, затем выборочная проверка под микроскопом. Трудоёмко, но надёжно.

Интересный нюанс: многие недооценивают роль упаковки. Тонкие керамические диски толщиной менее 1 мм требуют вакуумной герметизации сразу после шлифовки — иначе через 48 часов влага из воздуха создаёт внутренние напряжения.

Специфика работы с российскими заказчиками

Рынок СНГ часто запрашивает диски с повышенной термостойкостью — до 1200°C вместо стандартных 800°C. Но мало кто учитывает, что при таких температурах критичным становится коэффициент теплового расширения подложки. В 2021 году для проекта в Омске пришлось разрабатывать композитный вариант с прослойкой из диоксида циркония — стандартные диски деформировались при циклическом нагреве.

Особенность сотрудничества с компанией ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды — их подход к кастомизации. Они не просто режут диски по чертежам, а предлагают инженерный анализ: например, когда для дробильного оборудования в Красноярске предложили изменить форму крепёжных отверстий, чтобы снизить концентрацию напряжений. Детали на их сайте sdjrdhbkj.ru показывают, что они понимают разницу между ?произвести? и ?спроектировать под задачу?.

Их профиль — износостойкие решения, включая керамику для горнодобывающей техники. Но важно: они не используют готовые пресс-формы для всех заказов, а фрезеруют оснастку под конкретный тираж. Это увеличивает сроки на 3-4 дня, но даёт точное соответствие техзаданию.

Оборудование: между автоматизацией и ручным контролем

Современные линии типа Yingkou или Huaguang — это хорошо, но китайские техники сохраняют ручные операции там, где это оправдано. Например, визуальный контроль на просвет перед упаковкой — машины пока не научились reliably определять цветовые аномалии, указывающие на неравномерность спекания.

Гидравлические прессы с ЧПУ — стандарт, но ключевое отличие в системе выдержки давления. На заводах по производству в Шаньдуне используют трёхступенчатый профиль: сначала быстрое сжатие, затем плавное увеличение до 280 МПа, фиксация на 40 секунд. Это снижает риск расслоения зелёных заготовок.

Печи с программируемым нагревом — обязательный минимум. Но опытные технологи знают: калибровка термопар должна проводиться каждые 150 циклов, иначе температурный градиент по камере достигает 30°C. Мы учились этому на собственном горьком опыте, когда потеряли партию для корейского заказчика.

Экономика производства: что не пишут в прайсах

Себестоимость диска на 60% определяется энергозатратами — в основном на обжиг. Но мало кто считает потери на этапе сушки: если не оптимизировать вентиляцию, до 8% заготовок идёт в брак из-за внутренних пустот.

Логистика тонких дисков — отдельная головная боль. Стандартные алюминиевые поддоны не подходят — требуется конструкция с пневматическими амортизаторами. В 2022 году при отгрузке в Владивосток пробовали использовать пенопластовые вкладыши, но вибрация в пути всё равно привела к повреждению 12% товара.

Сейчас ООО Шаньдун Цзиньруйда предлагает интересное решение — поставку не готовых дисков, а полуфабрикатов с припуском 0.2 мм для финишной обработки у заказчика. Это снижает риски при транспортировке и позволяет адаптировать геометрию под реальные условия монтажа.

Перспективы и ограничения технологии

Ультратонкие диски толщиной 0.3 мм — уже не фантастика, но их применение ограничивается хрупкостью при динамических нагрузках. Эксперименты с армированием полимерной сеткой показывают перспективность, но стоимость такого решения пока неподъёмна для массового рынка.

Экологический аспект: современные китайские заводы постепенно переходят на рециркуляцию шлифовальной суспензии. Технология дорогая, но окупается за 2 года за счёт экономии воды и абразивов.

Основной вызов — не в совершенствовании керамики, а в совместимости с другими материалами. Например, при монтаже дисков в стальные держатели разные коэффициенты теплового расширения создают проблемы. Решение видят в переходных слоях — но это тема для отдельного разговора.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Многофункциональное оборудование для бедер (D45)

Многофункциональное оборудование для бедер (D45) -

Новый велотренажер

Новый велотренажер -

Регулируемый стул для гантелей

Регулируемый стул для гантелей -

Теленок(M09)

Теленок(M09) -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Жим ногами (L17)

Жим ногами (L17) -

Беговая дорожка

Беговая дорожка -

Жим ногами под углом 45 градусов (D37)

Жим ногами под углом 45 градусов (D37) -

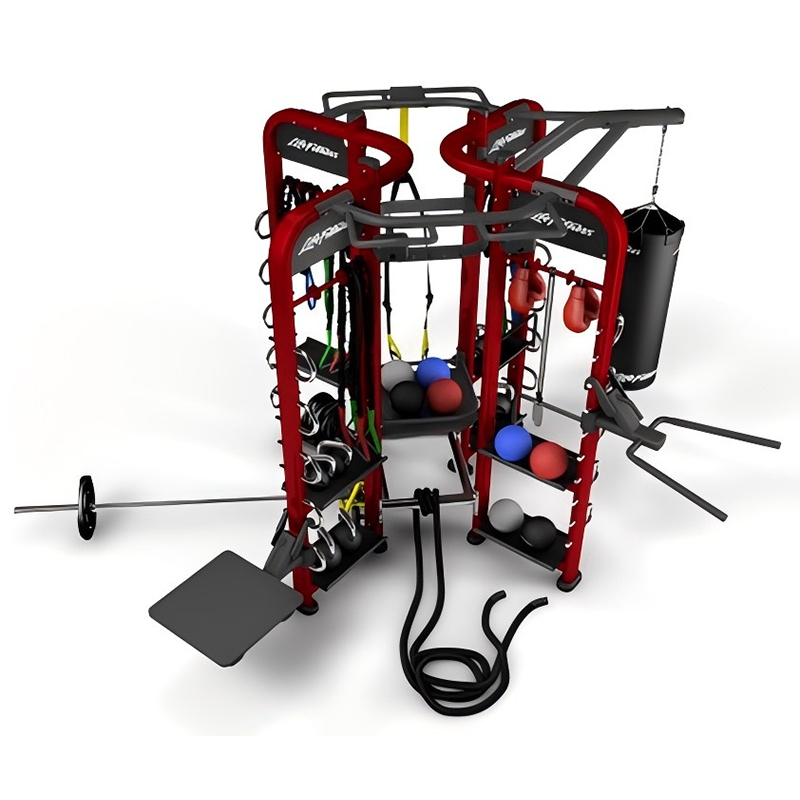

Система функциональной тренировки (D08-A)

Система функциональной тренировки (D08-A) -

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан

Связанный поиск

Связанный поиск- Основные страны-покупатели керамических дисков для пищевых продуктов

- Основные страны-покупатели заводов по производству керамики в Китае

- Ведущие покупатели столов для пайки полипропиленовых труб в 2024 году

- Основные страны отправления паяльников для полипропиленовых листов из Китая

- Производители прокладки нагревательного кабеля из сшитого полиэтилена

- Основные страны-покупатели керамических дисков для микроволновой печи

- Производители укладки полиэтиленовых труб в Китае

- Ведущие китайские покупатели полипропиленовых листов в Китае

- Китайские производители листового полипропилена по весу

- Заводы по производству листов ПВХ