Китайские заводы по производству химических составов для керамики

Когда слышишь про китайские заводы по производству химических составов для керамики, сразу представляются цеха с чанами непонятных реактивов. Но на деле — это часто высокотехнологичные производства, где химия тесно переплетена с материаловедением. Многие до сих пор путают обычные керамические массы и специализированные химические составы — а ведь последние определяют всё: от термостойкости изоляторов до износостойкости промышленных вкладышей.

Что скрывается за термином ?химические составы?

В нашей практике под этим понимают не просто порошки, а точные композиции оксидов, силикатов, иногда с добавлением полимерных модификаторов. Например, для износостойкой керамики критически важен контроль размера частиц оксида алюминия — если фракция ?уплывает?, готовые плиты будут крошиться под нагрузкой. Однажды видел, как партия отбракована из-за разницы в 5 микрон — поставщик сэкономил на калибровке дробилок.

Часто упускают роль связующих. В Шаньдуне некоторые производители используют силикатные системы, которые при спекании дают неравномерную усадку. Приходилось сталкиваться с деформацией плит после обжига — проблема оказалась в нестабильности импортного жидкого стекла. Перешли на местные аналоги, но пришлось три месяца корректировать температурные кривые.

Интересный момент: многие забывают, что химический состав — это не только керамическое тело, но и глазури, покрытия. Для микрокристаллического проката мы экспериментировали с боросиликатными добавками — в теории должны снижать пористость. На практике получили трещины при термоциклировании, пришлось отказаться. Коллеги из ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды позже подсказали, что проблема в скорости охлаждения — их линия позволяет контролировать градиент до 3°C/мин.

Оборудование: между ?сделано в Китае? и реальными возможностями

Большинство заводов используют гибридные линии — прессы могут быть немецкие, а печи местного производства. Ключевое — системы смешивания. Видел на одном производстве старый советский смеситель, который выдаёт более однородную массу, чем новые китайские аналоги. Но для листов из литого камня нужны вакуумные установки — без них пузыри сводят на нет все преимущества химического состава.

Глубокая обработка — отдельная история. На сайте https://www.sdjrdhbkj.ru упоминается несколько комплектов оборудования для глубокой обработки — это не маркетинг. Например, для фасонных деталей из сверхвысокомолекулярного полиэтилена требуется ЧПУ с водяным охлаждением, иначе материал плавится по кромкам. Станки с воздушным охлаждением не подходят — проверено на трёх разных заводах.

Проблема часто в калибровке. Помню, заказчик жаловался на расхождение в размерах керамических втулок. Оказалось, что лазерные датчики на конвейере не учитывали тепловое расширение стали при +35°C в цехе. Мелочь, а брак до 12%.

Сырьё: от местного глинозёма до импортных добавок

В Шаньдуне исторически сильны месторождения каолина, но для ответственных изделий используют привозной глинозём из Гуйчжоу — там меньше примесей железа. Для промышленных пластиковых листов из ПВХ стабилизаторы часто корейские, хотя местные аналоги дешевле на 30%, но дают желтизну через полгода эксплуатации.

С полимерами сложнее — тот же сверхвысокомолекулярный полиэтилен требует контроля не только молекулярной массы, но и распределения цепей. ООО Шаньдун Цзиньруйда использует собственную методику тестирования — не знаю деталей, но по отзывам их листы меньше коробятся при перепадах влажности.

Заметил тенденцию: многие переходят на вторичное сырьё для рядовой продукции. Но для химических составов керамики это неприемлемо — даже 2% примеси меняют температуру плавления. Как-то пробовали добавить перемолотый бой керамики в новую партию — результат: неравномерность спекания и пятна после глазурования.

Контроль качества: где теряются проценты

Самый больной вопрос — проверка на абразивный износ. ГОСТы устарели, многие заводы разрабатывают свои методики. Для износостойких нейлоновых листов тестируем на пескоструе — но важно не только количество циклов, но и угол атаки абразива. Об этом редко пишут в спецификациях.

Химический анализ — отдельная головная боль. Спектрометры есть не везде, а классические методы (титрование) занимают дни. Видел лабораторию, где пробы сушат в бытовых сушильных шкафах — погрешность по влажности достигает 3%. Для керамических составов это критично — влияет на пластичность пресс-порошка.

Интересный случай: при приёмке партии микрокристаллического проката обнаружили, что сертификаты не соответствуют реальному составу. Поставщик ссылался на ?погрешность измерений?, но при микроскопии увидели неравномерность кристаллизации — явный признак нарушения технологии отжига. Пришлось вернуть 20 тонн.

Логистика и хранение: неочевидные риски

Химические составы для керамики часто требуют особых условий хранения. Например, некоторые связующие гигроскопичны — если складировать в неотапливаемом помещении, за зиму набирают влагу и теряют активность. С этим столкнулись при работе с листами из литого камня — готовые плиты покрывались микротрещинами из-за испарения абсорбированной воды при обжиге.

Транспортировка — отдельная тема. Морские контейнеры без климат-контроля для керамических порошков не подходят — солевые пары вызывают поверхностную коррозию ещё до использования. Один раз получили партию с слежавшимися мешками — пришлось разбивать молотками, что нарушило гранулометрический состав.

У ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды на сайте указано специализированное оборудование для глубокой обработки — это предполагает и соответствующие склады. По опыту, такие производители обычно имеют температурно-влажностный контроль в зонах хранения полуфабрикатов. Но проверить это можно только личным визитом — что мы и делаем перед заключением контрактов.

Перспективы и тупиковые направления

Сейчас многие увлекаются ?нано-керамикой?, но часто это маркетинг. Реальное уменьшение размера частиц ниже 100 нм требует перестройки всей технологической цепочки — от помола до спекания. Для большинства промышленных применений достаточно микронных дисперсий.

А вот гибридные материалы — перспективно. Комбинации керамики с полимерами, как в износостойких нейлоновых листах, позволяют гасить вибрации. Но здесь важно соблюдать температурный режим — при перегреве полимер выгорает, оставляя поры.

Из тупиков: попытки универсальных составов ?на все случаи?. Видел завод, который пытался одним составом покрыть нужды от санитарной керамики до технической. В итоге ниша утеряна — продукция не выдерживала конкуренции со специализированными производителями. Специализация, как у Шаньдун Цзиньруйда на износостойких решениях, оказывается выигрышной стратегией.

Возвращаясь к китайским заводам по производству химических составов для керамики — главное не мифы о ?дешевизне?, а реальная технологическая дисциплина. Там, где есть чёткий контроль на каждом этапе — от сырья до упаковки — получается конкурентоспособная продукция. Остальные либо перепрофилируются, либо работают на низкомаржинальные сегменты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Станок для прокатки шин А

Станок для прокатки шин А -

Профессиональная резиновая гантель(A02-A)

Профессиональная резиновая гантель(A02-A) -

Регулируемый стул для гантелей

Регулируемый стул для гантелей -

Многошкивный (L18)

Многошкивный (L18) -

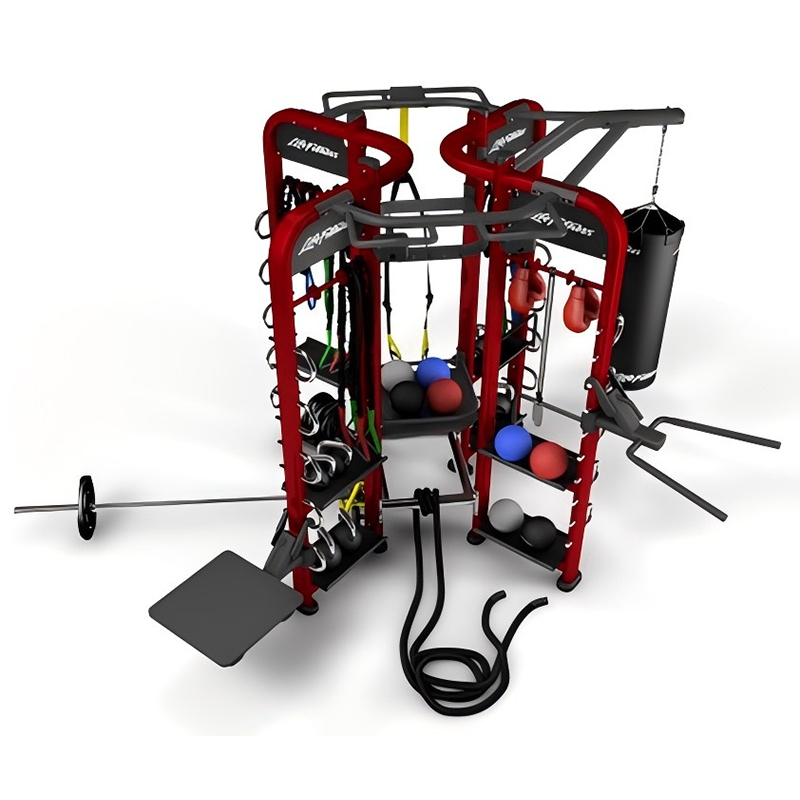

Групповые тренировки Фитнес-оборудование Synrgy360 (S-1001)

Групповые тренировки Фитнес-оборудование Synrgy360 (S-1001) -

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005) -

Новый тазобедренный мостик

Новый тазобедренный мостик -

Деревянное оборудование для занятий греблей B

Деревянное оборудование для занятий греблей B -

Пекторальный тренажер (L12)

Пекторальный тренажер (L12) -

Разгибание ног(D02)

Разгибание ног(D02) -

Магнетронный велосипед В

Магнетронный велосипед В -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02)

Связанный поиск

Связанный поиск- Заводы по производству белых керамических плит

- Китайские производители полипропиленовых листов

- производитель полипропиленовых листов

- Заводы-изготовители оборудования для фитнес-центров

- Китайские заводы по производству наборов керамических тарелок

- оборудование для фитнес памп

- Производители советов по фитнес оборудованию

- Производители медицинских пвх трубок

- Основные покупатели листов ПВХ

- Производители износостойкой керамики