Китайские заводы по производству цветных керамических тарелок

Когда говорят про китайские заводы по производству цветных керамических тарелок, сразу представляют конвейеры с идеальными изделиями. Но в реальности даже хорошие партии могут иметь скрытые дефекты глазури - вот о чем редко пишут в рекламных каталогах.

Технологические тонкости, которые не покажут на экскурсии

На нашем производстве в Цзинане долго не могли добиться равномерного покрытия глазурью с золотым оттенком. Проблема была в температуре обжига - при 1200°C пигмент выгорал, а при 1000°C не фиксировался. Пришлось перебирать десяток режимов.

Сейчас используем трехэтапный обжиг с предварительным прогревом до 800°C. Но и это не панацея - для красных оттенков приходится добавлять стабилизаторы, которые удорожают себестоимость. Многие коллеги скрывают этот нюанс, пока не столкнутся с рекламациями.

Кстати, о стабилизаторах. Брали пробную партию от ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды - их керамические компоненты показали себя неплохо в тестах на термостойкость. Но для массового производства вышло дороговато.

Оборудование: где экономить нельзя

До сих пор помним, как в 2019 попытались сэкономить на прессах для формовки. Купили б/у немецкие машины - вроде бы знаменитое качество. Но через три месяца начались проблемы с давлением, стали появляться микротрещины по краям заготовок.

Пришлось экстренно заказывать новые прессы у китайского производителя. Вывод: с оборудованием для цветных керамических тарелок эксперименты всегда дороже.

Сейчас рассматриваем модернизацию линии шлифовки - на сайте sdjrdhbkj.ru видели интересные решения по обработке керамических поверхностей. Но пока не уверены, подойдет ли их оборудование для наших объемов.

Сырьевые качели: от глины до пигментов

Работаем в основном с глиной из Исина - у нее оптимальная пластичность для сложных форм. Но в прошлом году поставщик начал менять состав, пришлось срочно искать альтернативу.

Сейчас тестируем смесь с добавлением каолина из Цзянси. Пока результаты нестабильные - в жаркие дни быстрее сохнет, приходится корректировать время выдержки.

С пигментами отдельная история. Европейские слишком дороги, индийские часто нестабильны по составу. Корейские - золотая середина, но с доставкой сейчас проблемы. Вот думаем, может быть, ООО Шаньдун Цзиньруйда предложит что-то свое - в их ассортименте есть износостойкая керамика, возможно, разрабатывают и пигменты.

Контроль качества: где теряется прибыль

У нас на заводе бракуют около 7% продукции на этапе обжига. Это много, идеальный показатель - не более 4%. Проблема в старом оборудовании для контроля температуры.

Недавно внедрили выборочную проверку каждой десятой партии на прочность. Результаты удивили - оказалось, что тарелки с синим орнаментом менее устойчивы к ударам. Возможно, пигмент влияет на структуру.

Коллеги из Шаньдун Цзиньруйда в своем описании упоминают глубокую обработку - может быть, стоит проконсультироваться по вопросам повышения прочности. Хотя для посуды их технологии, возможно, избыточны.

Логистика и упаковка - неочевидные сложности

Казалось бы, что сложного в упаковке тарелок? Но когда отгружаешь партию в Европу, где требования к экологичности материалов, появляются нюансы.

Пришлось полностью менять упаковочные материалы - старые не проходили по нормам содержания свинца. Сейчас используем биоразлагаемый картон с силиконовыми прокладками.

В контексте защиты окружающей среды интересно, что ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды специализируется на экологических решениях. Может быть, они разрабатывают и упаковочные материалы для керамики - стоит уточнить на их сайте.

Рынок сбыта: меняющиеся предпочтения

До пандемии 60% экспорта шло в Европу. Сейчас ситуация изменилась - растет спрос из Средней Азии, но там другие требования к дизайну.

Пришлось разрабатывать новые коллекции с восточными орнаментами. Интересно, что покупатели из Казахстана предпочитают более яркие цвета, чем мы привыкли.

Возможно, стоит рассмотреть сотрудничество с китайскими заводами по производству цветных керамических тарелок, которые уже работают на эти рынки. Обмен опытом мог бы помочь адаптировать продукцию быстрее.

Перспективы и тупиковые направления

Пробовали делать ультратонкие тарелки по японской технологии - не пошло. Наш потребитель ценит надежность, а не изящество.

Сейчас экспериментируем с комбинированными материалами - керамика плюс полимерные вставки. Но пока сложно добиться одинакового коэффициента расширения при нагреве.

Если говорить о технологиях будущего, возможно, стоит обратить внимание на разработки в области износостойких материалов. Компания из Шаньдуна, судя по описанию, как раз работает в этом направлении - их опыт мог бы быть полезен для создания более долговечных покрытий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

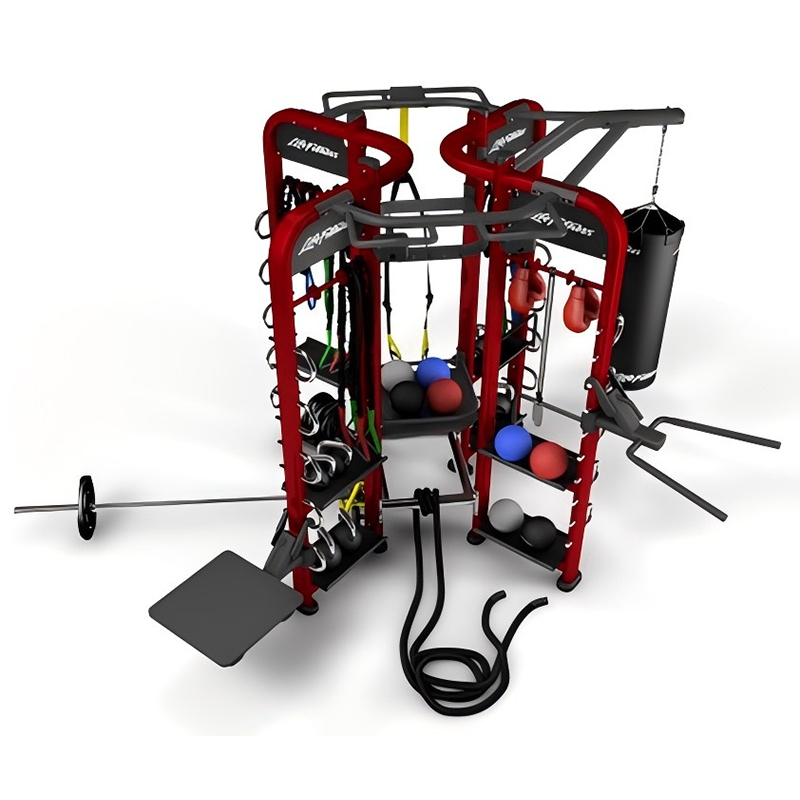

Многошкивный (L18)

Многошкивный (L18) -

Домашняя беговая дорожка без двигателя

Домашняя беговая дорожка без двигателя -

Хакслайд(D37-B)

Хакслайд(D37-B) -

Новый тазобедренный мостик

Новый тазобедренный мостик -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Три поколения велосипед Laimei

Три поколения велосипед Laimei -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Разгибание ног(F1-1024)

Разгибание ног(F1-1024) -

Равносторонний супер наклонный жим (F1-1013)

Равносторонний супер наклонный жим (F1-1013) -

Литой камень

Литой камень -

Жим ногами под углом 45 градусов (D37)

Жим ногами под углом 45 градусов (D37) -

Теленок(M09)

Теленок(M09)

Связанный поиск

Связанный поиск- Ведущие покупатели многофункциональных массажных кресел

- Лучшие страны-покупатели пищевых керамических дисков в Китае

- Основные страны-покупатели тренажеров для комфортного спортзала

- Основные страны-покупатели пп пластиковых листов

- Ведущие покупатели 92 керамики в Китае

- чек лист пп

- Нейлоновые изделия

- Производители нейлоновых деталей специальной формы

- Заводы по сборке полипропиленовых листов

- Заводы-изготовители оборудования для фитнес-центров