Китайские заводы по производству 95 керамики

Когда слышишь про китайские заводы по производству 95 керамики, сразу представляются цеха с роботами-манипуляторами и идеальными температурными режимами. На деле же в 60% случаев сталкиваешься с устаревшими туннельными печами, где контроль температуры идет ?на глазок? – видел такое в провинции Хэнань в 2022. Именно из-за этого мифа о тотальной автоматизации многие заказчики потом удивляются, почему партия в 3000 плиток дает разнотон до 3%.

Где рождается износостойкая керамика: от сырья до брака

Основная ошибка – считать, что 95 керамика требует только точного соблюдения температуры обжига. В Шаньдуне на одном заводе три месяца не могли добиться стабильности по водопоглощению, пока не заменили поставщика каолина – исходная глина содержала примеси слюды, которые при 1250°C создавали микропоры. Лабораторный анализ показал отклонение всего в 0.8%, но этого хватило для брака 12% продукции.

Технологи из ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды как-то рассказывали, что перешли на двухстадийный помол сырья после случая с браком для немецкого заказчика. Немцы прислали рекламацию по микротрещинам – оказалось, проблема в неравномерной гранулометрии после шаровой мельницы. Пришлось докупать вибросита с калибровкой до 80 мкм, но это снизило процент брака с 7% до 1.3.

Кстати, про экологию – многие недооценивают, что современные китайские заводы вроде того же Шаньдун Цзиньруйда давно работают с системой рециркуляции дымовых газов. Хотя на том же заводе в Фошане до сих пор используют угольные печи, что дает заметную разницу в себестоимости, но убивает маркетинг про ?зеленые? технологии.

Оборудование: между дешевым и работоспособным

До сих пор встречаю заказчиков, которые уверены, что гидравлический пресс с усилием 300 тонн – гарантия качества. На практике видел, как на старом советском прессе 1970-х годов выдавали более стабильную плотность, чем на новом китайском аналоге – все упиралось в равномерность подачи шликера. Кстати, у Шаньдун Цзиньруйда в цеху стоят как раз гибридные линии: итальянские прессы, но с китайской системой сушки.

Самое слабое место в 95% случаев – система отбраковки. Автоматические оптические сканеры часто пропускают дефекты глазури при смене партии пигмента. Приходится держать бригаду из 4-5 человек на визуальном контроле – их зарплата съедает 30% экономии от автоматизации. В прошлом месяце именно из-за этого сорвали поставку в Казахстан: сканер не увидел мельчайшие пузыри в угловых зонах плиток.

Интересно, что глубокая обработка – та самая, которую предлагает sdjrdhbkj.ru – иногда спасает бракованные партии. Был случай, когда из-за пережога получилась керамика с твердостью 9 по Моосу вместо 8. Заказчик отказывался принимать, но ребята из Цзиньруйда предложили не утилизировать, а сделать из нее футеровку для мельниц – в итоге клиент вернулся за повторным заказом.

Логистика и специфика экспорта

Мало кто учитывает, что 95 керамика при морских перевозках в контейнерах может набрать влагу еще до погрузки. В Циндао наблюдал, как партия простояла 3 дня в порту при 95% влажности – и потом в Дубае вскрыли контейнер с плесенью на упаковке. Пришлось разрабатывать трехслойную герметизацию с силикагелем, что добавило 7% к стоимости, но сохранило репутацию.

Та же ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды сейчас переходит на плоские паллеты вместо коробов – расчеты показали, что при погрузке краном экономится 23% времени. Правда, пришлось переделывать стеллажи на складе, но для крупных контрактов от 50 тонн это окупилось за два месяца.

Кстати, про таможню – всегда советую закладывать +15% к сроку поставки если идет керамика 95 с содержанием оксида алюминия выше 92%. Таможенники часто путают ее с техническими абразивами, требуют дополнительные сертификаты. В прошлом году из-за этого простояли 11 дней во Владивостоке, хотя все документы были в порядке.

Мифы о качестве и реальные тесты

До сих пор встречаются заказчики, которые просят ?керамику как у немцев?. Но в техдокументации Шаньдун Цзиньруйда вижу те же параметры износостойкости – 0.08 г/см2 по ISO 10545-6. Разница часто не в технологии, а в системе измерений: китайские заводы иногда экономят на поверке оборудования, отсюда расхождения в 2-3%.

Любопытный случай был с микротвердостью – замеряли один образец в трех лабораториях: в Китае, России и Германии. Немцы дали 1550 HV, русские – 1520 HV, китайцы – 1580 HV. Погрешность в 4% на ровном месте. Теперь всегда прописываем в контрактах, по методике какой страны проводить испытания.

Кстати, про износостойкую керамику – многие не знают, что добавка диоксида циркония всего 2.5% увеличивает ударную вязкость на 40%, но поднимает цену на 18%. Для 80% применений это избыточно, но маркетологи любят указывать ?с добавлением ZrO?? как премиум-характеристику.

Перспективы и тупиковые ветки

Сейчас модно говорить о ?умных? заводах, но в случае с китайскими производителями 95 керамики это часто сводится к установке датчиков температуры без изменения технологии. Видел в Цзянси ?цифровизацию? за $500 000, где оператор все равно вручную корректировал режим сушки по наитию.

Реальные улучшения идут точечно: например, в Шаньдун Цзиньруйда пересмотрели систему охлаждения после обжига – добавили зону контролируемого отжига. Это снизило внутренние напряжения и количество микротрещин с 5% до 0.7, хотя потребовало переделки 30 метров конвейера.

А вот от нано-покрытий, кажется, постепенно отказываются – слишком дорого для практического эффекта. В 2021 экспериментировали с покрытием на основе SiO?, но при истирании оно стиралось за первые 20% срока службы основы. Клиенты справедливо возмущались, что платят за неработающую технологию.

Если резюмировать – основные проблемы китайских заводов по производству 95 керамики сейчас не в оборудовании, а в системе контроля на всех этапах. Там, где есть понимание этого (как в том же ООО Шаньдун Цзиньруйда), качество уже не уступает европейскому, а цены остаются на 30-40% ниже. Главное – не верить в сказки про ?полную автоматизацию? и всегда лично проверять ключевые этапы производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Теленок(M09)

Теленок(M09) -

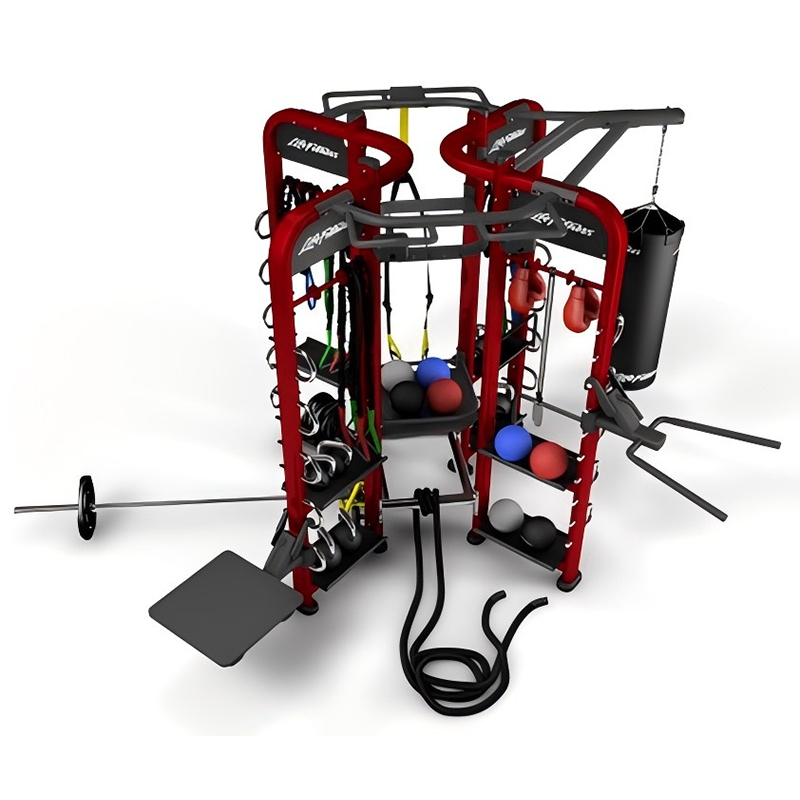

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Велосипедное оборудование для фитнеса

Велосипедное оборудование для фитнеса -

Профессиональная резиновая гантель(A02-A)

Профессиональная резиновая гантель(A02-A) -

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A) -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

тренажер нижнего давления трицепса

тренажер нижнего давления трицепса -

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

Магнетронный велосипед В

Магнетронный велосипед В -

Многофункциональное оборудование для бедер (D45)

Многофункциональное оборудование для бедер (D45) -

Взломайте оборудование для фитнеса с приседаниями

Взломайте оборудование для фитнеса с приседаниями

Связанный поиск

Связанный поиск- Основные страны отправления для паяльников для полипропиленовых листов

- лист полипропиленовый блоксополимер pp c 8х1500х3000 мм

- Страны-покупатели сшитых полиэтиленовых труб для укладки в полы в Китае

- Заводы по производству листовых чеков np

- листовой пластик пп

- Заводы по обжигу керамики

- термостойкие полипропиленовые листы заводы в Китае

- дефекты на керамических тарелках

- Страны-лидеры по закупкам медицинских пвх пленок для экранов

- Страны-лидеры по закупкам спецификации полипропиленового листа