Китайские заводы по производству керамики

Когда слышишь про китайские заводы по производству керамики, сразу представляются цеха с архаичными печами и кустарной росписью. Но это давно не так — современные производства больше напоминают лаборатории с контролем каждой стадии. Хотя до сих пор некоторые заказчики уверены, что мы работаем с аутентичными ?ручными техниками?, приходится объяснять: массовый выпуск износостойкой керамики требует точных формул и автоматизации.

Технологические нюансы, которые не видны в спецификациях

Начну с состава сырья. В Шаньдуне, где расположен наш партнёр — ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды, используют оксид алюминия с добавлением циркония. Пропорции зависят от назначения: для футеровки труб — один состав, для промышленных сит — другой. Как-то пробовали экономить на связующих — получили партию с трещинами после обжига. Пришлось переделывать три тонны заготовок.

Обжиг — отдельная история. Современные туннельные печи позволяют держать температуру до 1600°C, но ключевое — скорость нагрева. Раньше в цехах стояли советские аналоги, где цикл занимал сутки. Сейчас — 6–8 часов, но с десятком контрольных точек. Если пропустить момент стабилизации, керамика теряет до 40% износостойкости.

Глубокая обработка — то, чем действительно гордятся местные производства. Например, на том же сайте Цзиньруйда упоминается оборудование для фигурной резки. Лично видел, как из плиты толщиной 20 мм вырезают шестерни для горнодобывающих конвейеров. Важно: режущий инструмент должен быть твёрже самой керамики, иначе кромка ?сыпется?.

Практические кейсы: где китайская керамика выигрывает и проигрывает

В 2022 году мы поставляли износостойкую керамику для угольного терминала во Владивостоке. Заказчик сомневался — мол, немецкие аналоги надёжнее. После года эксплуатации оказалось, что китайские плиты показали износ 0.8 мм против 1.2 мм у европейских. Но был нюанс: при монтаже пришлось дорабатывать крепёж — резьбовые отверстия в керамике оказались мельче, чем в спецификации.

А вот для химического комбината в Татарстане эксперимент провалился. Керамика с защитой от кислот стоила на 30% дороже, но через полгода появились сколы от перепадов температур. Выяснилось, что термоциклирование не тестировали — производитель ориентировался на стабильные среды. Пришлось переходить на композитные решения.

Сейчас активно растёт сегмент микрокристаллических листов — их часто комбинируют с UHMW-PE для виброустановок. В ООО Шаньдун Цзиньруйда такой гибрид предлагают как готовое решение, но на деле нужно подбирать толщину слоёв индивидуально. Как-то пришлось демонтировать уже смонтированную защиту — не учли амплитуду колебаний.

Логистика и контроль: что не пишут в рекламных буклетах

Самое сложное — не производство, а транспортировка. Керамические листы размером 500×500 мм требуют жёсткой упаковки в сотовые картоны с прокладками из пенополиуретана. Один раз грузовик попал в аварию — поставщик сэкономил на угловых амортизаторах. Результат — 12% боя, страховка покрыла только половину.

Контроль качества на китайских заводах часто формальный. Мы внедрили выборочную ультразвуковую дефектоскопию — находили пустоты в 5% партий. Производители сначала сопротивлялись, но теперь некоторые сами предоставляют протоколы неразрушающего контроля.

Таможня — отдельный головняк. Керамику могут классифицировать и как промышленные товары, и как строительные материалы. Разница в пошлинах — до 7%. Приходится заранее готовить сертификаты с кодами ТН ВЭД, иначе груз застревает на складах временного хранения.

Экологические аспекты, о которых редко говорят

Производство керамики — энергоёмкий процесс. В том же Шаньдуне часть заводов переходит на газовые печи вместо угольных, но это удорожает себестоимость на 15–20%. Зато европейские заказчики готовы платить премию за ?зелёные? сертификаты.

Утилизация брака — проблема. Дроблёная керамика идёт как наполнитель для строительных смесей, но её объёмы превышают спрос. Цзиньруйда, кстати, разработала технологию переработки в абразивы — но это капля в море.

Водопотребление — ещё один скрытый нюанс. На тонну готовой керамики уходит до 3 кубометров воды. Крупные заводы ставят системы замкнутого цикла, но средние и малые часто сбрасывают стоки с примесями глины. Местные экологи постепенно ужесточают нормы.

Перспективы: куда движется отрасль

Тренд — гибридные материалы. Комбинации керамики с полимерами типа сверхвысокомолекулярного полиэтилена позволяют снизить вес на 40%. Но пока такие решения дороги — в основном для авиакосмической отрасли.

Цифровизация медленно проникает в цеха. Датчики контроля температуры в печах — уже стандарт, но предиктивная аналитика редка. Китайские производители опасаются, что данные утекут конкурентам.

Нишевые продукты вроде литого камня пока остаются малорентабельными. Но как только европейские бренды интерьера обратят на них внимание — спрос взлетит. Уже сейчас вижу запросы от дизайнеров из ОАЭ на образцы.

Возвращаясь к китайским заводам по производству керамики: их сила не в цене, а в гибкости. Способность быстро адаптировать составы под конкретные условия — вот что в итоге перевешивает даже европейскую репутацию. Главное — не верить каталогам слепо, а тестировать в реальных условиях. Как говорится, керамика проявляет характер только под нагрузкой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

5003 Римский стул

5003 Римский стул -

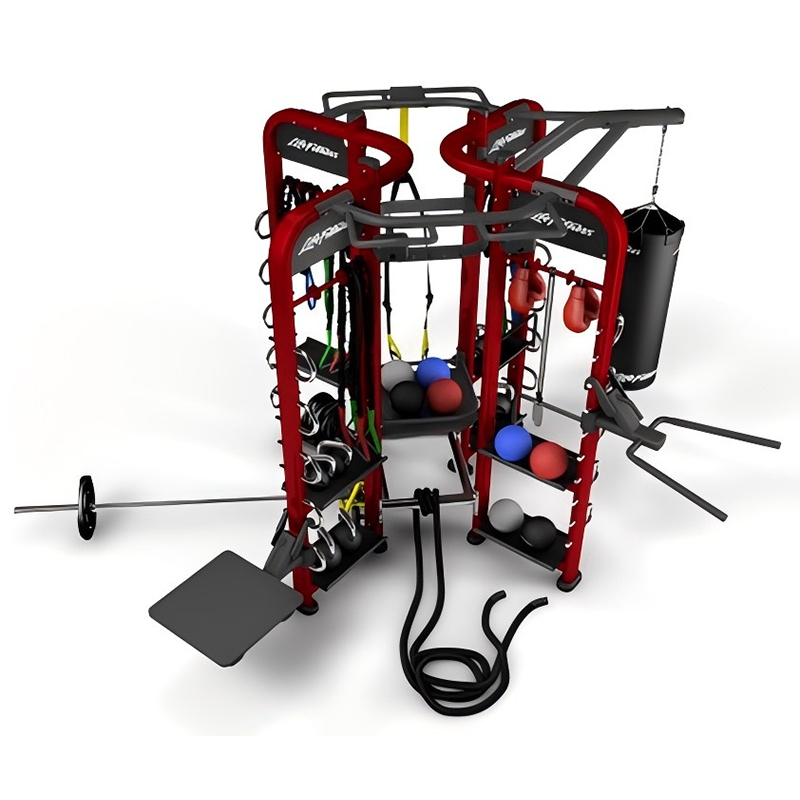

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005) -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Вращающийся торс (L19)

Вращающийся торс (L19) -

Вентиляторный велосипед (E)

Вентиляторный велосипед (E) -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Разгибание ног(L05)

Разгибание ног(L05) -

Профессиональная резиновая гантель(A02-A)

Профессиональная резиновая гантель(A02-A) -

Приседание(H09)

Приседание(H09) -

Машина для джунглей (4-х ярусная) (D08-C)

Машина для джунглей (4-х ярусная) (D08-C) -

Разгибание ног(F1-1024)

Разгибание ног(F1-1024) -

Ветроустойчивое гребное оборудование для фитнеса

Ветроустойчивое гребное оборудование для фитнеса

Связанный поиск

Связанный поиск- Заводы по производству керамики

- Производители пищевых пластмасс np

- Производители полиэтиленовых труб для укладки в полы

- Заводы по производству полипропиленовых листов сварных износостойких

- Основные страны отправления паяльников для полипропиленовых листов из Китая

- Производители коммерческих беговых дорожек

- Производители химических составов для керамики

- Заводы по производству сэндвич-панелей

- Китайские заводы по производству керамических дисков с картинками

- тарелка суповая керамическая