Китайские заводы по производству керамической формовки

Когда говорят про китайские заводы по производству керамической формовки, часто представляют конвейеры с тысячами одинаковых изделий. Но реальность сложнее – здесь есть и ручная доводка сложных профилей, и адаптация состаров под конкретные температуры обжига. Порой даже мы, с нашим опытом, сталкиваемся с тем, что партия вдруг дает трещины после сушки, хотя рецептура не менялась. Наверное, дело в сезонной влажности глины, но это лишь предположение – такие нюансы редко описывают в техпаспортах.

Технологические нюансы на производстве

В Шаньдуне, например, на одном из предприятий видел, как для керамической формовки используют гибридные составы с добавлением оксида алюминия. Это не стандартная практика, но для износостойких покрытий в горной промышленности оказалось эффективно. Правда, пришлось перекраивать температурные режимы – сначала было много брака из-за неравномерного спекания. Запомнился случай, когда технолог упорно увеличивал обжиг до 1400°C, а результат стал только хуже. Потом эмпирическим путем выяснили, что лучше держать 1260°C, но с трехчасовой выдержкой.

Что еще важно – многие недооценивают роль подготовки сырья. На том же заводе дробилка для каолина часто забивалась, пока не поставили вибросито с калибровкой до 80 микрон. Мелочь? А без этого пресс-формы быстро изнашивались, и геометрия плиток плавала. Кстати, про китайские заводы – у них часто нет универсальных решений, каждый цех под конкретный тип керамики. Где-то упор на литье, где-то на сухое прессование.

Если брать ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды, то у них интересный подход к комбинированию материалов. Взяли за основу UHMW-PE, но для особо абразивных сред добавили керамические включения. Не сразу получилось добиться адгезии – первые образцы расслаивались после термоциклирования. Сейчас на их сайте https://www.sdjrdhbkj.ru вижу, что уже предлагают готовые решения для горно-обогатительных комбинатов. Думаю, там использовали как раз опыт керамических производств по работе с многослойными структурами.

Практические сложности при работе с керамикой

Никогда не забыву, как мы пытались воспроизвести немецкий стандарт DIN 51130 для противоскользящих плиток. Лабораторные тесты показывали отличные результаты, а на реальном объекте в порту за полгода поверхность стала гладкой. Оказалось, морская соль + циклы заморозки меняют микрорельеф. Пришлось добавлять корундовую крошку в глазурь, но это увеличило стоимость на 23%. Клиент в итоге выбрал более дешевый вариант, хотя мы предупреждали о рисках.

Еще один момент – логистика готовых изделий. Керамические формы для литья металлов часто трескались при перевозке, пока не начали использовать пенопластовые капсулы с точным повторением контура. Но это увеличило объем упаковки на 40%. Вот где пригодился опыт ООО Шаньдун Цзиньруйда – их полимерные композиты иногда легче адаптировать под транспортировку, хотя для высокотемпературных применений все равно нужна керамика.

Интересно, что некоторые заводы сейчас экспериментируют с рециклингом брака. Дробленые отходы керамической формовки добавляют в новые смеси, но больше 15% нельзя – прочность падает. Хотя для декоративных элементов это работает. На том же сайте sdjrdhbkj.ru заметил, что они тоже используют переработанные материалы в базовых слоях композитных плит. Думаю, это тренд – снижать себестоимость без потери ключевых характеристик.

Оборудование и кастомизация

С пресс-формами вечная головная боль – стандартные подходят только для серийных изделий. Когда поступил заказ на радиальные желоба для химического комбината, пришлось фрезеровать оснастку вручную. Китайские производители в таких случаях часто предлагают ЧПУ-обработку, но сроки растягиваются. Заметил, что ООО Шаньдун Цзиньруйда в своем описании акцентирует глубокую обработку – видимо, столкнулись с похожими проблемами в работе с износостойкими пластиками.

Вакуумные прессы – отдельная тема. На одном из заводов в Цзянси видел установку с подогревом матрицы, что для тонкостенных изделий критично. Но энергопотребление выросло на 18%, и себестоимость стала неконкурентной. Сейчас многие переходят на импульсный нагрев, но это требует переобучения персонала. Кстати, в описании компании упоминаются листы из литого камня – наверняка там тоже вакуумное формование используется, просто с другими температурами.

Из последнего – пытались внедрить лазерный контроль геометрии после обжига. Технология перспективная, но пыль в цехе забивала оптику каждые 4 часа. Пришлось ставить дополнительные воздушные фильтры, что удорожило линию на 12%. Зато теперь брак по геометрии не превышает 0.3%. Думаю, для китайских заводов по производству керамической формовки такой подход скоро станет стандартом, особенно для экспортных контрактов.

Материаловедческие аспекты

Работая с циркониевыми композитами, столкнулись с аномалией – присадка оксида иттрия улучшала термостойкость, но снижала устойчивость к термоудару. Методом проб вышли на компромиссный состав с 3% добавкой. Это к вопросу о том, почему готовые рецептуры не всегда работают. На сайте shandong jinruida описывают микрокристаллические прокатные листы – уверен, там тоже прошли через подобные эксперименты.

Еще запомнился эпизод с углеродными волокнами в керамической матрице. Теоретически должно было усилить конструкцию, а на практике волокна выгорали при обжиге. Пришлось переходить на карбидкремниевые, но это другой ценовой сегмент. Для большинства применений оказалось выгоднее использовать монолитные керамические элементы, как в традиционной керамической формовке.

Сейчас многие обращают внимание на полимер-керамические гибриды. Взять те же износостойкие нейлоновые листы от Цзиньруйда – по сути это попытка совместить легкость пластика с твердостью керамики. Думаю, за такими материалами будущее для средних нагрузок. Хотя для экстремальных условий чистая керамика пока вне конкуренции, несмотря на все сложности производства.

Экономика и перспективы отрасли

Себестоимость – больной вопрос. Автоматизация снижает затраты, но для мелкосерийных производств часто нерентабельна. Видел завод в Фуцзяне, где для сложных профилей до сих пор используют ручную лепку с последующей механической обработкой. И это при том, что рядом стоит японский робот-манипулятор – он простаивает из-за дорогостоящего перепрограммирования под каждый новый заказ.

Экспортные поставки осложняются тарифами – например, в страны ЕС на готовые керамические формы сейчас пошлина 6.2%, а на полуфабрикаты всего 2.3%. Поэтому некоторые китайские заводы переходят на поставки калиброванных заготовок с финишной обработкой на месте. Это кстати объясняет, почему компании типа Шаньдун Цзиньруйда развивают услуги глубокой обработки – спрос диктует логику бизнеса.

Если смотреть в перспективу – думаю, будет расти сегмент специализированных решений. Универсальные керамические формы постепенно уступают место композитным системам, где сочетаются разные материалы. Как в примере с износостойкой керамикой от упомянутой компании – там явно учтен опыт эксплуатации в агрессивных средах. Возможно, лет через пять мы увидим больше гибридных производств, где керамическая формовка интегрирована в линии по обработке полимеров.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Разгибание ног(L05)

Разгибание ног(L05) -

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

Магнетронный велосипед В

Магнетронный велосипед В -

Потрясающая классика (D44)

Потрясающая классика (D44) -

Помощь при отжиманиях и подтягиваниях (D07)

Помощь при отжиманиях и подтягиваниях (D07) -

Стойка для ручек (D34)

Стойка для ручек (D34) -

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B) -

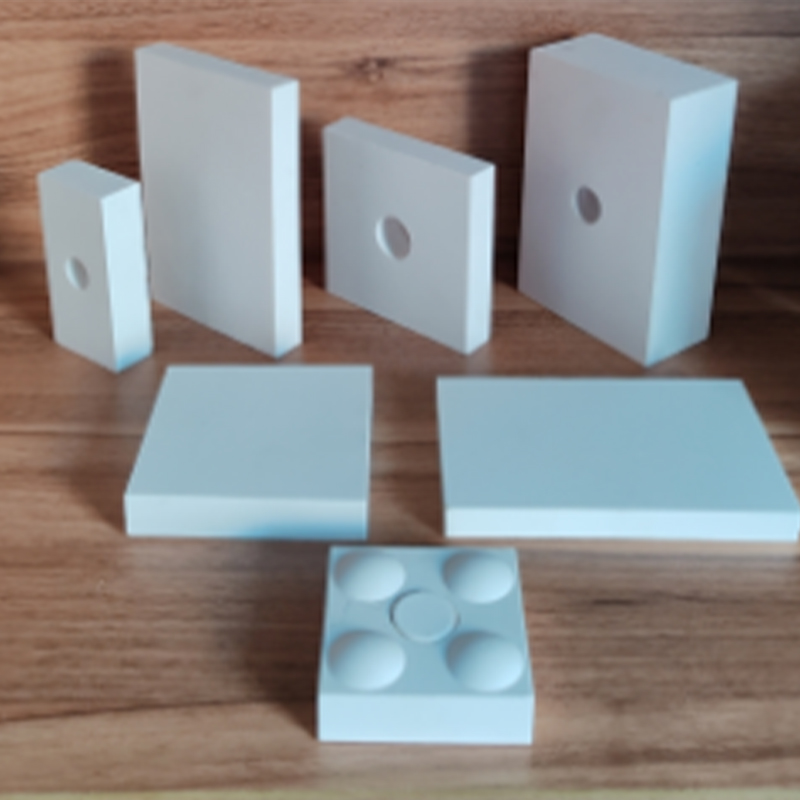

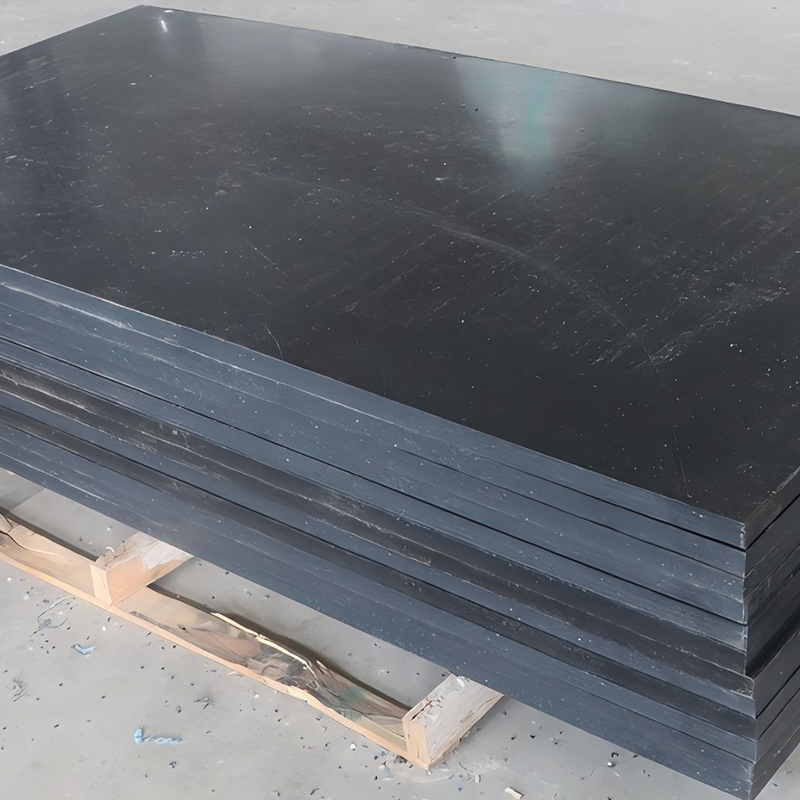

Нейлоновый лист

Нейлоновый лист -

Новый велотренажер

Новый велотренажер -

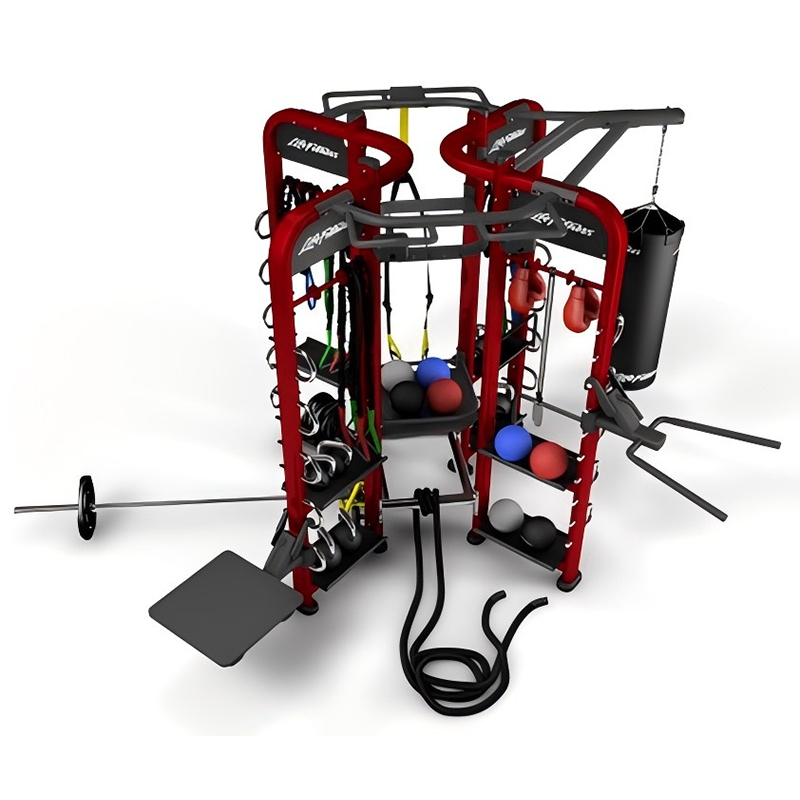

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005) -

Деревянное оборудование для занятий греблей B

Деревянное оборудование для занятий греблей B -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A)

Связанный поиск

Связанный поиск- оборудование для фитнес клуба купить

- Производители декоративной керамики

- Китайские производители керамических декоративных тарелок

- Китайские производители полипропиленового листа 10 мм

- Основные страны-покупатели тренажеров для спортзала

- Производители полиэтилена для атомной энергетики

- Китайские ведущие покупатели термостойких полипропиленовых листов

- Производители инновационного оборудования для фитнеса

- пвх 3 лист производители

- Производители пищевого полиэтилена в Китае