Китайские заводы по производству керамических тарелок для сервировки

Если вы ищете поставщика, который действительно понимает разницу между декоративной тарелкой и рабочей лошадкой ресторанной кухни — добро пожаловать в мой цех. Слишком многие ошибочно полагают, что китайское производство — это только про низкую цену. Нет, сейчас речь идет о технологиях, которые позволяют тарелке выжить после пятисот циклов в посудомойке и не потерять глазурь.

Сырье и технология: почему это важно

Начну с основы — глины. В провинции Шаньдун, где я работаю с заводом ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды, используют каолин с добавлением кварца. Не тот рыхлый материал для сувенирных магнитов, а плотную массу с коэффициентом водопоглощения ниже 0.5%. Это критично для посуды, которую будут ставить в духовку.

Обжиг — вот где большинство новичков проваливаются. Стандартная температура 1280°C кажется простой цифрой, но если поднять до 1320°C, глазурь спекается с основой. Получается монолит, который не бьется при падении с метра. Но и здесь есть подвох — некоторые пигменты выгорают. Например, кобальтовый синий становится блеклым.

Мы однажды потеряли партию из-за экономии на газовых горелках. Температура в печи плавала, и на выходе получили тарелки с микротрещинами. Видимыми только под УФ-лампой. Клиент вернул весь контейнер.

Контроль качества на производстве

Каждый цех имеет свою систему проверки. У Шаньдун Цзиньруйда, например, три этапа: визуальный осмотр на сколы, тест на ударную прочность (стальной шарик 100 г с высоты 80 см) и проверка в посудомоечной машине. Последнее — самое важное для европейских клиентов.

Интересный момент с толщиной стенки. Европейцы часто требуют 6 мм, но для азиатских ресторанов мы делаем 4 мм — легче и дешевле. Однако при 4 мм сложнее сохранить плоскость дна. Приходится добавлять ребра жесткости, что усложняет пресс-форму.

Отбраковка по цвету — отдельная история. Партия может быть технически идеальной, но оттенок белого отличается от эталона. Для сетей общепита это не критично, а для бутиков — причина отказа. Храним такие образцы как некондицию, иногда пускаем на эксперименты.

Логистика и упаковка

Самый болезненный вопрос — транспортировка. Даже идеально упакованные тарелки бьются в контейнере, если прокладки из пенополистирола тоньше 3 см. После двух случаев с морскими перевозками, где вибрация разрушала до 15% груза, перешли на картонные соты с двойными стенками.

Сроки производства часто срываются из-за мелочей. Например, когда поставщик пигментов задерживает партию оксида хрома для зеленого оттенка, весь график сдвигается. Приходится держать трехмесячный запас критичных материалов, что замораживает капитал.

Упаковка для ИКЕА или для маленького ресторана — разные вселенные. В первом случае нужны бирки с штрих-кодом на каждой тарелке, во втором — просто плотная коробка с прокладками. Мы научились делать и то, и другое, но переход между форматами занимает день на перенастройку линии.

Специфика работы с российским рынком

Российские клиенты часто просят усилить дно — видимо, из-за особенностей мойки в общепите. Стандартная толщина 6 мм не подходит, делаем 8 мм с дополнительным слоем глазури. Но это увеличивает вес на 20%, что сказывается на транспортных расходах.

Цветовая гамма — отдельная тема. В Европе популярен матовый белый, в России — кремовый с золотой каймой. Пришлось закупать итальянские пигменты для позолоты, которые выдерживают многократный нагрев.

Зимой возникают проблемы с доставкой в Сибирь. Керамика трескается при перепаде температур, если не использовать термофены для разогрева контейнера. Один раз потеряли партию в Красноярске из-за этого — пришлось компенсировать 50% стоимости.

Экологичность и будущее производства

Сейчас все чаще спрашивают про перерабатываемые материалы. Наш завод Шаньдун Цзиньруйда внедрил систему рекуперации тепла от печей — это снизило расход газа на 15%. Для глазури перешли на свинец-фри составы, хотя они дороже на 30%.

Отходы производства — битая керамика — раньше просто выбрасывались. Теперь дробим в крошку и добавляем в основу для тротуарной плитки. Получается замкнутый цикл, что важно для сертификации по европейским стандартам.

Интересно наблюдать за трендом на индивидуальный дизайн. Раньше минимальный заказ был 10 000 штук, сейчас делаем партии от 500 штук с лазерной гравировкой. Это требует перенастройки оборудования, но позволяет удерживать малый бизнес.

Практические советы по выбору поставщика

Первое, что нужно проверить — есть ли у завода печь с точным контролем температуры. Лучше всего немецкие или японские системы. Китайские аналоги дешевле, но требуют постоянной калибровки.

Обязательно запросите образцы для тестового использования. Мы сами отправляем набор из 6 тарелок — клиенты проводят свои испытания в реальных условиях. Часто выявляются нюансы, которые не заметить в лаборатории.

Не экономьте на упаковке. Хорошая тарелка может быть испорчена при транспортировке. Мы используем гофрокартон с влагозащитной пропиткой — дороже на 5%, но сохраняет товарный вид.

Заключительные мысли

Производство керамических тарелок в Китае давно вышло за рамки дешевого ширпотреба. Сейчас это точная инженерия, где каждый миллиметр толщины и градус обжига имеют значение. Заводы вроде Шаньдун Цзиньруйда демонстрируют, как можно сочетать традиционные методы с современными технологиями.

Главное — не гнаться за самой низкой ценой. Лучше заплатить на 10% дороже, но получить продукт, который прослужит годы. Особенно в ресторанном бизнесе, где замена посуды обходится дороже самой покупки.

Лично я продолжаю экспериментировать с составами глины. Сейчас тестируем добавку базальтового волокна — показывает интересные результаты по прочности. Если получится, сможем делать тарелки тоньше без потери durability. Но это уже тема для следующего отчета.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гребной тренажер против ветра + магнитного сопротивления

Гребной тренажер против ветра + магнитного сопротивления -

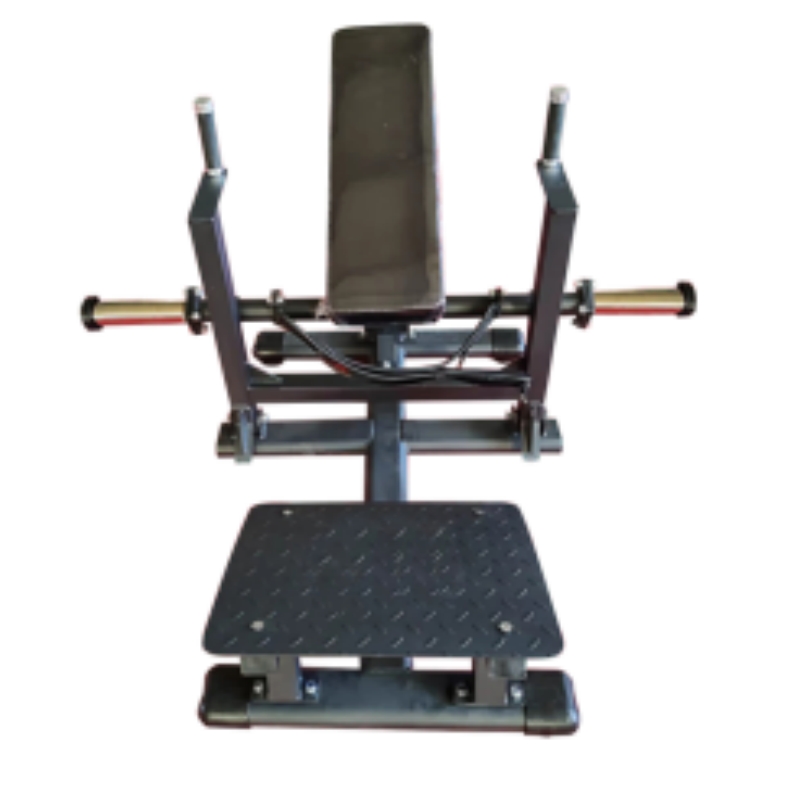

Жим от груди(R2-05)

Жим от груди(R2-05) -

тренажер нижнего давления трицепса

тренажер нижнего давления трицепса -

Вращающийся торс (L19)

Вращающийся торс (L19) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Система функциональной тренировки (D08-A)

Система функциональной тренировки (D08-A) -

Регулируемая наклонная скамья (D21)

Регулируемая наклонная скамья (D21) -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

умная ударная мишень

умная ударная мишень -

Тазобедренный мостик с овальной трубкой

Тазобедренный мостик с овальной трубкой -

Универсальное оборудование для фитнеса Smith

Универсальное оборудование для фитнеса Smith -

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A)

Связанный поиск

Связанный поиск- 92 Заводы по производству керамики

- профессиональное оборудование для фитнеса

- Ведущие китайские покупатели керамических составов

- Ведущие покупатели кабеля из сшитого полиэтилена проложенного в траншеях из Китая

- Заводы по производству безопасного оборудования для фитнеса

- купить лист пвх 3

- медицинские пвх наматрасники на молнии фабрики

- Ведущие страны-покупатели полипропиленовых сотовых листов

- Медицинские пвх матрасы фабрики

- Китайские производители химических составов для керамики