Китайские заводы по производству керамических дисков с ручками

Если говорить про китайские заводы по производству керамических дисков с ручками, многие сразу представляют конвейер с тысячами одинаковых изделий. Но реальность сложнее — там есть и ручная подгонка, и эксперименты с составами керамики, о которых редко пишут в каталогах.

Технологические особенности производства

Начну с главного: керамические диски — это не просто прессованная глина. В Шаньдуне, например, на заводе ООО ?Шаньдун Цзиньруйда? я видел, как добавляют оксид алюминия в массу для повышения износостойкости. Но тут же возникает проблема — если переборщить, ручка при креплении дает микротрещины. Один раз партию забраковали из-за этого, пришлось менять температурный режим обжига.

Литье vs прессование — вечный спор. Для дисков с ручками чаще используют прессование, но если форма сложная (например, с фигурными углублениями под пальцы), то литье выходит надежнее. Хотя по опыту скажу: литье дороже и требует больше ручного труда, а на китайских заводах сейчас стараются автоматизировать всё, что можно. Но для мелких серий ручная доводка всё равно остается.

Что часто упускают из виду — подготовка керамической смеси. Мельницы должны работать строго по графику, иначе фракция получается неравномерной. Как-то раз на том же заводе по производству керамических дисков в Цзинане сэкономили на замене барабана мельницы — и три тонны смеси пошли в брак. Пришлось дробить и перерабатывать, что удорожило процесс на 20%.

Нюансы крепления ручек

Ручка — это отдельная история. Чаще всего ставят стальные или латунные держатели, но если керамика слишком пористая, крепеж со временем расшатывается. Видел, как на производстве пробовали клеить ручки полимерным составом — держалось плохо, особенно при перепадах температур. Вернулись к классике: паз + механический крепеж.

Интересный момент: толщина стенки в месте крепления. Казалось бы, чем толще, тем прочнее. Но нет — если перестараться, диск теряет баланс при вращении. Приходится искать компромисс, и тут без опытного технолога не обойтись. На китайских заводах эту проблему часто решают эмпирически, методом проб и ошибок.

Еще запомнился случай с антистатическими покрытиями. Для пищевых производств это критично, но стандартные составы плохо держатся на керамике. В Шаньдуне разработали свой вариант — с добавлением дисперсного оксида цинка. Не идеально, но для 80% задач срабатывает.

Контроль качества: между ГОСТ и реальностью

Тестирование на удар — обязательный этап, но как его проводить? По стандарту, диск должен выдерживать падение с метра на бетон. Но на практике часто проверяют выборочно, иначе себестоимость взлетает. Видел, как на одном из заводов ввели 100% проверку — брак вырос до 15%, пришлось срочно менять режим отжига.

Микротрещины — бич керамики. Их не всегда видно невооруженным глазом, но при вибрации они расходятся. Используют ультразвуковые дефектоскопы, но это дорого. На производстве керамических дисков в провинции Фуцзянь, например, до сих пор применяют старый метод — простукивают каждый диск и слушают звук. Говорят, опытный мастер слышит брак точнее прибора.

Балансировка — еще один больной вопрос. Для высокооборотных машин диск должен быть идеально сбалансирован, но добиться этого массово сложно. Автоматические станки есть не везде, часто доводят вручную — снимают лишнее абразивом. Трудоемко, но дешевле, чем покупать немецкое оборудование.

Материалы и их подвохи

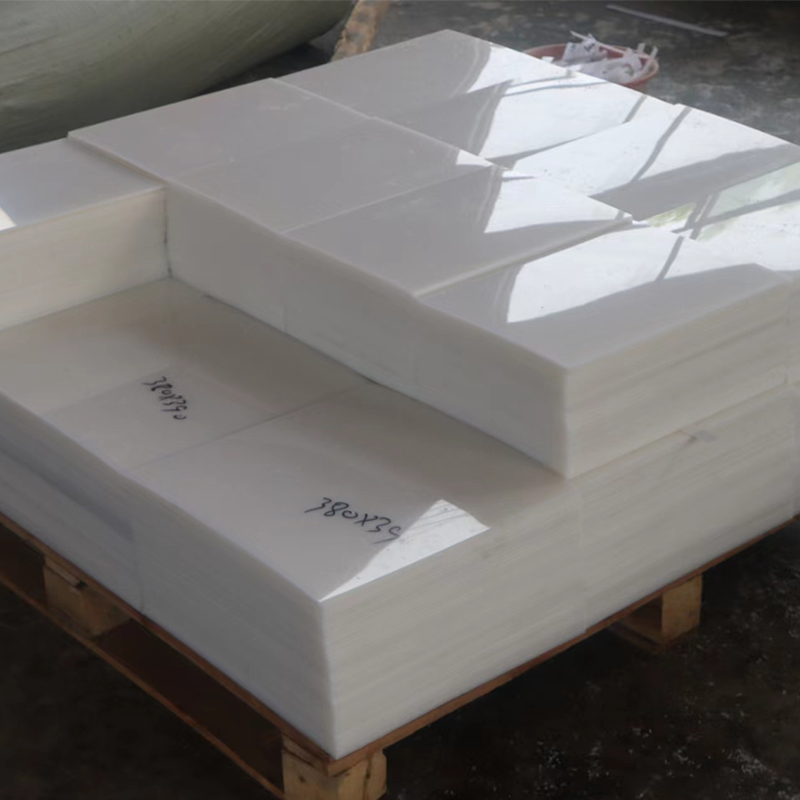

Сверхвысокомолекулярный полиэтилен (UHMW-PE) — интересная альтернатива для некоторых деталей, но для дисков не подходит. Пробовали делать комбинированные варианты — керамика + полимерная окантовка. Получилось тихо, но недолговечно — при нагреве расширяются по-разному.

Что касается износостойкой керамики — тут важен состав. Корунд хорош, но дорог. Дешевле использовать диоксид циркония, но он тяжелее. На заводах по производству керамических дисков часто идут на хитрость: делают основу из более дешевой керамики, а рабочую поверхность покрывают корундом. Экономия до 30%, но нужно точно выдерживать толщину слоя.

Микрокристаллические листы — перспективное направление, но для дисков пока не прижились. Слишком хрупкие при ударных нагрузках. Хотя для специализированных применений (например, в электронике) пробуют — там важна гладкость поверхности.

Логистика и упаковка

Казалось бы, мелочь — но как упаковывать диски с ручками? Стандартные гофроящики не всегда подходят — ручки выступают, требуют дополнительных прокладок. На том же китайском заводе ООО ?Шаньдун Цзиньруйда? разработали свой вариант упаковки с ПВХ-вкладышами. Дороже на 5%, зато бой при перевозке снизился с 8% до 2%.

Морские перевозки — отдельная головная боль. Влажность высокая, а керамика гигроскопична. Приходится добавлять силикагелевые пакеты в каждую коробку. Один раз сэкономили на этом — получили партию с побелевшими пятнами на поверхности. Пришлось шлифовать, теряя в толщине.

Маркировка — кажется простой, но и тут есть нюансы. Лазерная гравировка держится лучше, но для темной керамики не читается. Краска стирается. В итоге часто комбинируют — и лазер, и цветную маркировку в менее ответственных местах.

Перспективы и тупиковые ветви

Сейчас многие пытаются делать ?умные? диски с датчиками износа. Но встраивать электронику в керамику — та еще задача. Видел экспериментальные образцы с беспроводной передачей данных — работали нестабильно, да и стоимость зашкаливала. Думаю, массово такое не приживется.

А вот покрытия с повышенной химической стойкостью — перспективно. Особенно для химической промышленности. Тот же Шаньдун Цзиньруйда экспериментирует с составами на основе карбида кремния — пока дорого, но для niche-рынка может подойти.

И главное — не стоит гнаться за дешевизной. Лучше сделать меньше, но качественнее. Опыт показывает: клиенты готовы платить на 15-20% дороже за надежность, чем постоянно менять диски из-за трещин или дисбаланса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

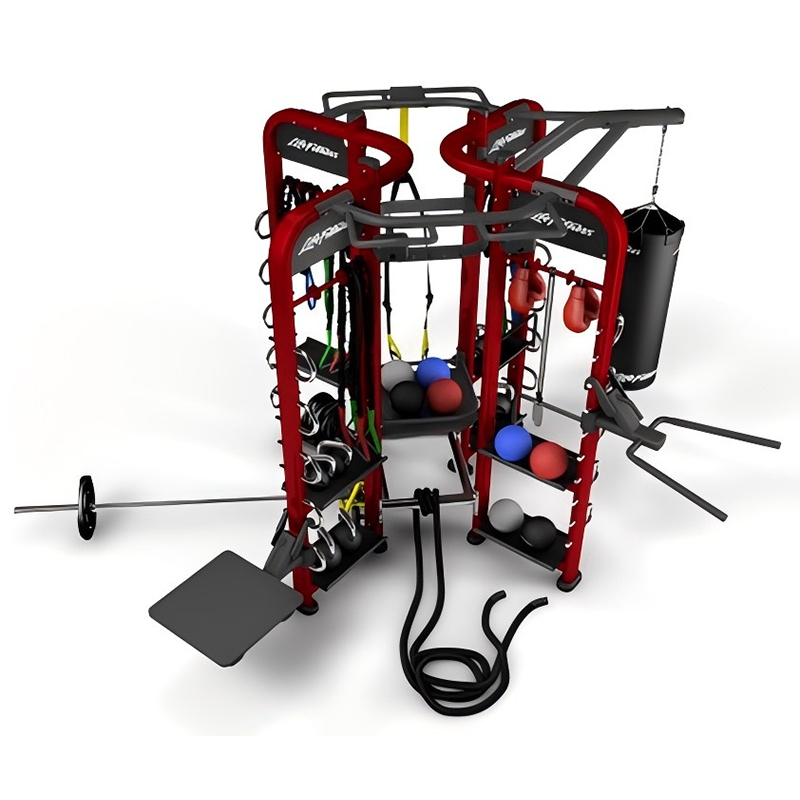

Машина джунглей (8-ярусная) (D08-E)

Машина джунглей (8-ярусная) (D08-E) -

Регулируемая наклонная скамья (D21)

Регулируемая наклонная скамья (D21) -

Полипропиленовый (ПП) короб (бак)

Полипропиленовый (ПП) короб (бак) -

Тренажер для толкания плеч сидя

Тренажер для толкания плеч сидя -

Новый тазобедренный мостик

Новый тазобедренный мостик -

Приседание(H09)

Приседание(H09) -

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Разгибание спины (D16)

Разгибание спины (D16) -

тренажер сидячий ножной экстрактор

тренажер сидячий ножной экстрактор -

Жим от плеч(R2-09)

Жим от плеч(R2-09) -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02) -

Кроссовер кабеля (L23)

Кроссовер кабеля (L23)

Связанный поиск

Связанный поиск- Заводы по производству дисперсных фаз керамики

- Заводы-изготовители блочных полимерных полипропиленовых листов 8х1500х3000 мм

- монтаж листов пвх

- Основные страны-покупатели безопасного медицинского ПВХ

- Лучшие страны-покупатели для медицинских пвх наматрасников

- Износостойкая футеровка силоса заводы в Китае

- Каландрированная микрокристаллическая пластина

- Ведущие покупатели оборудования для тренировок собак

- Ведущие покупатели столов для пайки полипропиленовых труб в 2024 году

- красные керамические тарелки