Китайские заводы по производству керамических дисков ручной работы

Когда слышишь про керамические диски ручной работы, сразу представляешь арт-студии с гончарами за кругами. Но в Китае это давно переросло в отдельную промышленную нишу. Многие ошибочно думают, что ручная работа — это про уникальные штучные изделия, но на деле китайские производства научились масштабировать даже это.

Где рождаются диски: от глины до конвейера

В Шаньдуне, например, на заводе ООО ?Шаньдун Цзиньруйда? я видел, как сочетают ручную формовку и механизированную обработку. Сырьё — не обычная глина, а композиты с оксидом алюминия. Важно: если добавить слишком много пластификатора, при сушке пойдут трещины по краям. Мы в 2019 году партию испортили именно так — думали, ускорим процесс.

Печи — отдельная история. Нельзя просто взять и заказать стандартную. Для дисков с повышенной износостойкостью нужен медленный нагрев до 1400°C, иначе внутренние напряжения не снимутся. На том же заводе используют печи с компьютерным управлением, но оператор всё равно вручную корректирует цикл по цвету пламени. Старое поколение мастеров до сих пор доверяет глазам больше, чем датчикам.

Шлифовка — вот где ручная работа действительно незаменима. Автомат не чувствует микронеровности на кромке. Видел, как работницы в перчатках проводят пальцем по краю и сразу определяют, нужен ли дополнительный проход абразивом. Это не научишь за месяц.

Подводные камни контроля качества

Самое сложное — поймать брак до финального обжига. Бывает, диск кажется идеальным, а после печи проявляется ?пузырь? внутри. Мы стали просвечивать ультразвуком каждую десятую заготовку, но это удорожает процесс. На https://www.sdjrdhbkj.ru пишут про износостойкую керамику, но не упоминают, что для проверки истираемости нужны недельные тесты в кислотной среде.

Толщина — критичный параметр. Для промышленных дисков допуск ±0,1 мм, но при ручной работе его выдерживают только опытные мастера. Молодые работники часто пережимают при прессовании — получается неравномерная плотность. Приходится делать дополнительную калибровку на станках ЧПУ, что частично нивелирует преимущества ручного труда.

Маркировка — кажется мелочью, но именно по ней клиенты определяют подлинность. Наносить лазером нельзя — нарушает структуру поверхностного слоя. Приходится использовать ручную гравировку специальными иглами. На обучение одного работника уходит до трёх месяцев.

Нишевые применения: где без ручной работы не обойтись

Для пищевой промышленности — диски для мельниц. Автоматизированное производство не гарантирует абсолютной гладкости поверхности, а микротрещины — место для скопления бактерий. Ручная полировка решает эту проблему, но увеличивает стоимость на 30-40%.

Химическая промышленность — диски для уплотнителей. Тут важна не геометрия, а устойчивость к агрессивным средам. ООО ?Шаньдун Цзиньруйда? как раз предлагает решения с добавлением циркония, но при ручном напылении сложно добиться равномерного покрытия. Приходится делать три слоя с промежуточным обжигом.

Энергетика — изоляторы. Здесь ручная сборка необходима для точной стыковки металлических вставок с керамической основой. Автоматика часто даёт микросколы на кромках, что снижает пробивное напряжение. Видел, как на заводе в Цзыбо рабочие подбирают вставки по принципу ?тёплый-холодный? — на ощупь определяют степень усадки.

Оборудование: что скрывают техкарты

Глубокая обработка — не просто фраза с сайта sdjrdhbkj.ru. Для дисков сложной формы (например, с пазами под стопорные кольца) нужны фрезерные станки с водяным охлаждением. Без воды керамика трескается от перегрева, но вода вымывает связующие компоненты. Приходится экспериментально подбирать скорость подачи — где-то 50 мм/мин, где-то 70.

Измерительные комплексы — многие производители экономят на 3D-сканерах. В результате геометрию проверяют шаблонами, что даёт погрешность до 0,3 мм. Для прецизионных применений это недопустимо. Мы перешли на оптические сканеры, но их нужно калибровать ежесменно из-за вибраций от прессов.

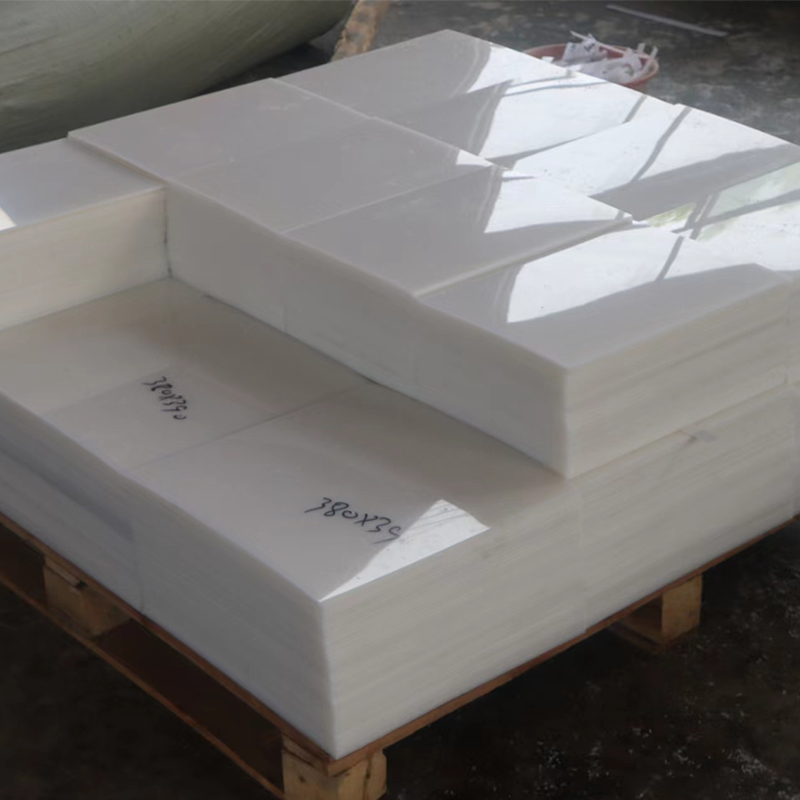

Упаковка — кажется простой, но для керамических дисков ручной работы нужны индивидуальные ячейки из вспененного полиэтилена. Обычный пенопласт выделяет статическое электричество, которое притягивает пыль к поверхности дисков. Пришлось заказывать антистатические добавки у того же поставщика, что работает с ООО ?Шаньдун Цзиньруйда? для своих UHMW-PE листов.

Экономика процесса: почему ручное производство сохраняется

Себестоимость — главный аргумент противников ручного труда. Но при мелкосерийных заказах (до 500 штук) автоматизация не окупается. Настройка линии занимает две недели, а ручная команда делает такой объём за десять дней. Плюс — меньше брака при сложной геометрии.

Квалификация кадров — в том же Шаньдуне есть профессиональные училища, где три года учат работе с керамикой. Выпускники сразу идут на заводы, но до полного самостоятельного выполнения операций дорастают только через год. Текучесть высокая — около 40% в первые полгода.

Логистика сырья — местная глина часто требует добавок. Завозить материалы из других провинций дорого, поэтому используют модульные смеси. Это влияет на цвет готовых дисков — от серого до бежевого, что иногда становится проблемой для брендов, требующих единого эстетического стандарта.

Перспективы: куда движется отрасль

Гибридные технологии — уже сейчас на передовых заводах ручную формовку комбинируют с роботизированной шлифовкой. Робот снимает основной припуск, человек доводит до кондиции. Так сохраняется качество при росте производительности.

Новые материалы — экспериментируют с нанопокрытиями. Но для ручного производства это сложно — требуется чистота помещений уровня 7-8 по ISO. Пока такие линии есть только у двух производителей в Китае, включая ООО ?Шаньдун Цзиньруйда? для своих продуктов из литого камня.

Цифровизация — внедрение IoT-датчиков в печи. Теперь мастер может на планшете отслеживать температурные кривые в реальном времени, но решения всё равно принимает на основе опыта. Пока что алгоритмы не научились предсказывать поведение глины с разной влажностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профессиональная резиновая гантель(A02-A)

Профессиональная резиновая гантель(A02-A) -

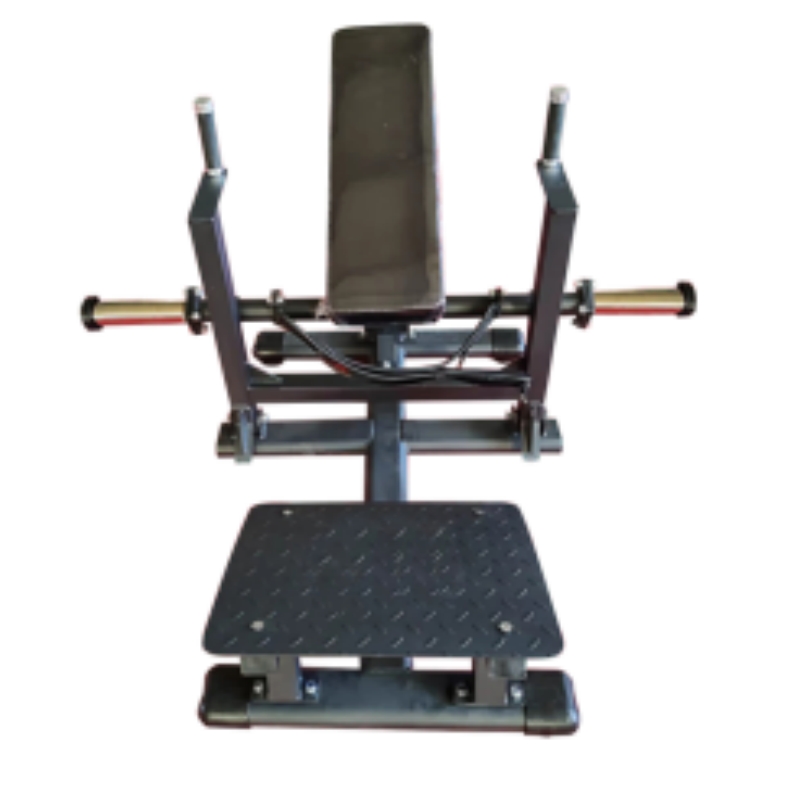

Тазобедренный мостик с овальной трубкой

Тазобедренный мостик с овальной трубкой -

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

ПП листовой материал

ПП листовой материал -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02) -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

Длинная тяга (D17)

Длинная тяга (D17) -

Вертикальная стойка для гантелей (A04)

Вертикальная стойка для гантелей (A04) -

Станок для прокатки шин А

Станок для прокатки шин А -

умная ударная мишень

умная ударная мишень -

Гроулер велотренажер

Гроулер велотренажер

Связанный поиск

Связанный поиск- Производители медицинских пвх шлангов

- лист полипропиленовый 2мм

- Китайские заводы по производству химических составов для керамики

- Производители опорных плит для дорог в Китае

- Основные страны отправления паяльников для полипропиленовых листов из Китая

- Фабрики с декоративными керамическими дисками

- Производители промышленных микрокристаллических листов

- Китайские производители составов для керамики и стекла

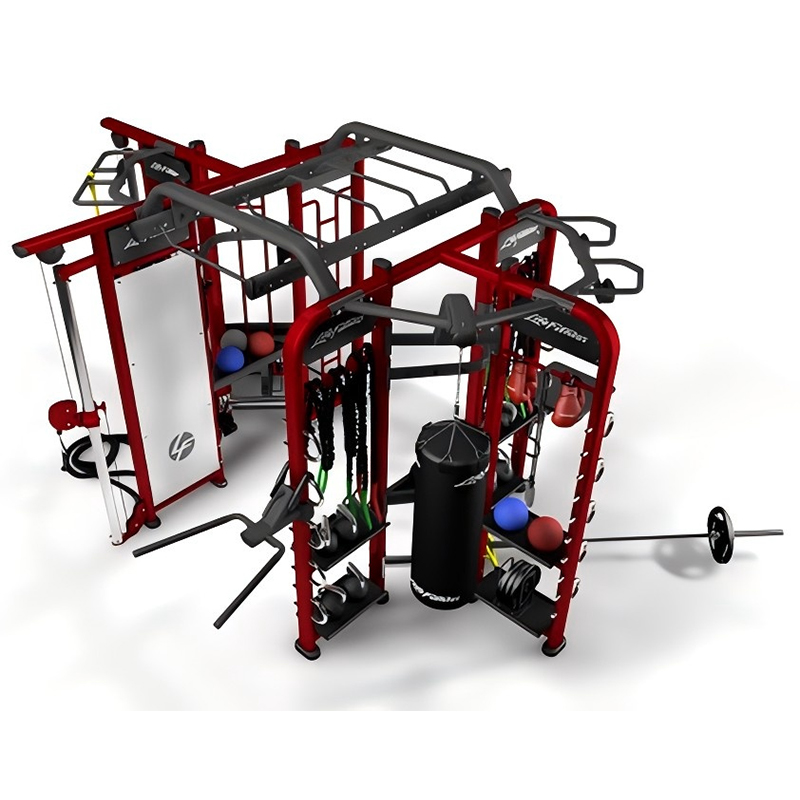

- Ведущие покупатели оборудования для групповых тренировок

- Заводы по сборке полипропиленовых листов