Китайские заводы по производству керамических тарелок с крышкой

Когда слышишь про керамические тарелки с крышкой, сразу представляешь что-то вроде фарфоровых сервизов — но в промышленных масштабах всё иначе. Многие ошибочно думают, что это просто 'чашки с блюдцами', тогда как на деле речь идёт о технических решениях для пищевых комбинатов, химических лабораторий или даже горнодобывающих предприятий. Я лет пять работал с такими заказами, и до сих пор помню, как первый раз получил претензию от немецкого клиента: крышки не прилегали к бортикам из-за разницы в коэффициентах термического расширения глазури и основы. Пришлось пересматривать весь цикл обжига.

Технологические нюансы, которые не пишут в каталогах

Основная головная боль — это подбор глиняной массы. Если для декоративных тарелок можно брать стандартные составы, то для промышленных ёмкостей с крышками нужны массы с повышенным содержанием корунда. Например, на одном из заводов в Цзянси мы экспериментировали с добавлением дисперсного оксида алюминия — результат был стабильным, но себестоимость выросла на 17%. Клиент из Бельгии отказался платить доплату, пришлось искать компромисс через модификацию глазури.

Крышки — отдельная история. Идеальная геометрия достигается только при прессовании в металлических формах с последующей ручной доводкой кромок. Автоматизировать этот процесс полностью не получается: как ни настраивай роботов, заусенцы в стыковочных пазах всё равно появляются. Наш технолог как-то предложил использовать полимерные вставки для форм — снизили брак на 8%, но столкнулись с проблемой быстрого износа этих вставок.

Обжиг — вот где кроются главные риски. Если для обычной керамики допустимы колебания температуры в 20-30°C, то для тарелок с крышками разница более 10°C уже критична. Особенно при использовании износостойкой керамики — там вообще нужен специальный режим с медленным нагревом до 800°C и резким охлаждением после 1200°C. Как-то ночную смену забыли перенастроить программу — потеряли целую партию для фармацевтического комбината.

Сырьё и логистика: что действительно влияет на стоимость

Многие заказчики требуют 'керамику как у немцев', но не готовы платить за каолин из Саксонии. Приходится объяснять, что местные аналоги из Шаньдуна хоть и дешевле на 40%, но дают большую усадку. Кстати, ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды как-раз предлагает композитные решения — их листы из литого камня иногда используем как демпферные прокладки при транспортировке хрупких крышек. Не идеально, но для бюджетных проектов сгодится.

Упаковка — отдельная статья расходов. Стандартные гофрокартонные ячейки не подходят для тарелок с выступающими ручками крышек. Пришлось разрабатывать многослойные пенопластовые вставки с пазами под бортики. Инженер с завода в Фучжоу предложил гениальное решение — использовать прессованный пенополистирол с памятью формы, но его стоимость съедала всю маржу. В итоге остановились на комбинированном варианте: картон + вспененный полиэтилен.

Таможенное оформление готовой продукции — отдельный кошмар. Керамика с крышками проходит по коду ТН ВЭД как 'промышленная керамическая тара', но каждый раз возникают вопросы по сертификации. Особенно если в составе глазури есть соединения свинца — даже в следовых количествах. Европейские стандарты стали настолько жёсткими, что проще сразу делать бессвинцовые покрытия, хоть они и менее износостойкие.

Практические кейсы и провалы

Был заказ от российской сети столовых — нужны были тарелки-скороварки с герметичными крышками. Концепция казалась простой: керамический корпус + силиконовый уплотнитель. Но при тестовых запусках выяснилось, что при резких перепадах давления крышки просто отскакивают. Пришлось добавлять металлические защёлки, что удорожило продукт на 25%. Клиент отказался от партии, пришлось переделывать под обычные супницы.

А вот история с успехом: для химической лаборатории в Казани делали тарелки с крышками из микрокристаллического проката — специальный состав керамики с добавлением циркония. Получилась химически инертная поверхность, выдерживающая контакт с кислотами. Правда, пришлось полностью менять технологию шлифовки — алмазные фрезы быстро забивались.

Самый обидный провал связан с цветом. Французский дистрибьютор заказал партию тарелок в цвете 'шампань золото'. Мы сделали по стандартному каталогу RAL, но оказалось, что у них свой эталон. Пришлось перекрашивать всю партию — потеряли почти всю прибыль по контракту. Теперь всегда требуем физические образцы цвета, а не цифровые коды.

Оборудование и доработки

Штамповочные прессы — слабое место большинства китайских заводов. Европейские машины держат допуск до 0.1 мм, наши редко когда стабильно выдают лучше 0.3 мм. Для крышек это катастрофа — неплотное прилегание гарантировано. Приходится либо покупать японские линии (что удорожает продукт), либо вводить дополнительную операцию ручной калибровки. Выбрали второй вариант — это хоть как-то контролируемо.

Глазуровочные линии постоянно забиваются — особенно при использовании составов с высокой вязкостью. Раз в месяц останавливаем производство на профилактику. Пробовали добавлять пластификаторы — но тогда страдает адгезия к основе. В итоге смирились с простоем 2-3 дня в месяц. Хотя на https://www.sdjrdhbkj.ru видел интересные решения по тефлоновым покрытиям распылителей — надо бы протестировать.

Конвейерные сушилки — ещё один источник проблем. Если скорость движения ленты не синхронизирована с температурными зонами, появляются микротрещины в черепке. Особенно критично для крупных партий — последние тарелки в партии могут иметь совершенно другие характеристики, чем первые. Пришлось устанавливать дополнительные датчики контроля и вручную корректировать настройки каждые 4 часа.

Перспективы и тупиковые направления

Сейчас экспериментируем с антимикробными покрытиями на основе ионов серебра — спрос со стороны медицинских учреждений растёт. Но есть нюанс: после трёх циклов автоклавирования эффективность покрытия падает на 60%. Немецкие коллеги советуют наносить серебро не в глазурь, а в подглазурный слой — но это сложно технологически.

Пытались внедрить лазерную маркировку вместо трафаретной печати — получается чётко, но дорого. Для массового производства нерентабельно, хотя для премиум-сегмента подошло бы. Особенно для крышек с логотипами — здесь лазер даёт прецизионную точность.

Самое тупиковое направление — попытка сделать полностью прозрачные керамические крышки. Технически это возможно (поликристаллический оксид алюминия), но стоимость одной такой крышки превышает 50 долларов. Рынка для такого продукта просто нет. Вернулись к классике — непрозрачная керамика с смотровыми окошками из жаростойкого стекла.

Выводы, которые нигде не прочитаешь

Главный урок: никогда не экономь на контроле геометрии. Размеры тарелок и крышек должны проверяться не выборочно, а для каждого изделия — иначе обязательно будут накладки. Купили оптический компаратор — брак по геометрии упал с 12% до 3%.

Второй момент: поставщики сырья постоянно пытаются подсунуть некондицию. Особенно с каолином — визуально не отличишь, а в печи поведёт себя непредсказуемо. Теперь работаем только с тремя проверенными карьерами, хоть и платим на 15% дороже.

И последнее: рынок керамических тарелок с крышкой — это не про массовость, а про индивидуальные решения. Универсальных продуктов здесь почти нет, каждый заказчик хочет что-то своё. Поэтому гибкость производства важнее, чем низкая себестоимость. Кстати, у ООО Шаньдун Цзиньруйда есть интересные наработки по сверхвысокомолекулярному полиэтилену для технологической оснастки — возможно, стоит попробовать их материалы для конвейерных линий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальная стойка для гантелей (A04)

Вертикальная стойка для гантелей (A04) -

тренажер сидячий ножной экстрактор

тренажер сидячий ножной экстрактор -

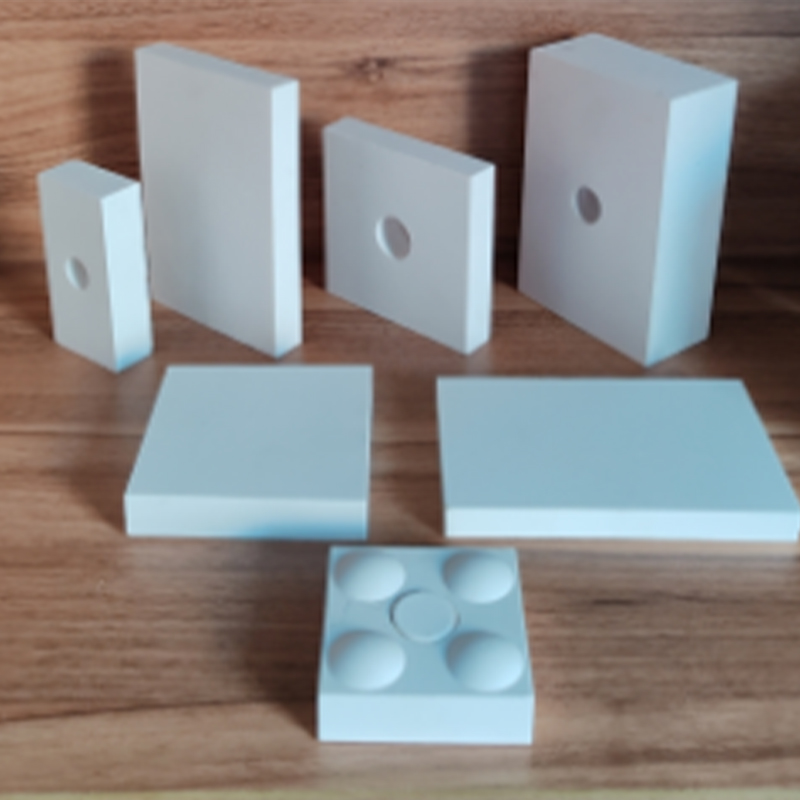

Керамическая тарелка

Керамическая тарелка -

Жим ногами (M10)

Жим ногами (M10) -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Многошкивный (L18)

Многошкивный (L18) -

Абдоминальный изолятор(D09)

Абдоминальный изолятор(D09) -

Тренажер для толкания плеч сидя

Тренажер для толкания плеч сидя -

Теленок(M09)

Теленок(M09) -

Жим ногами под углом 45 градусов (D37)

Жим ногами под углом 45 градусов (D37) -

Разгибание спины (D16)

Разгибание спины (D16)

Связанный поиск

Связанный поиск- Производители прочной керамики

- Производители огнестойких полиэтиленовых листов в Китае

- Опорная плита дороги

- классификация керамических изделий

- медицинские шары 1кг 19см пвх заводы

- производство керамических изделий

- Промышленная литая каменная плита

- Китайские заводы по производству керамики

- Заводы по производству ПВХ для строительных материалов

- pp Основные страны-покупатели пластиковой сварки