Китайские заводы по производству керамических суповых тарелок

Когда слышишь про ?керамические суповые тарелки из Китая?, многие сразу думают о конвейерах с идеальным фарфором. Но на деле 60% проблем начинаются с пережога глазури в провинции Цзянси — там до сих пор ругаются из-за разницы в 20°C между печами. Я вот десять лет назад первый контракт провалил, потому что не проверил, как местные глины ведут себя при влажности выше 80%.

Где искать нормальные мощности

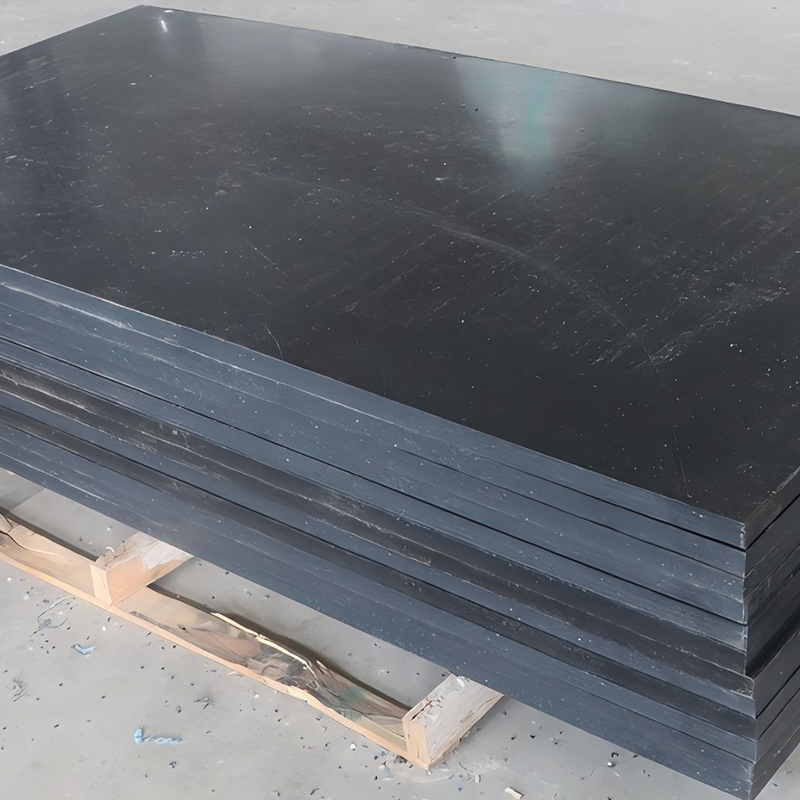

В Шаньдуне ситуация получше — например, ООО Шаньдун Цзиньруйда хоть и специализируется на износостойких материалах, но их листы UHMW-PE мы адаптировали для конвейерных линий по обжигу. Сайт https://www.sdjrdhbkj.ru вроде скромный, но там есть спецификации по термостойкости, которые пригодились, когда в Фучжоу треснула партия из-за перепадов температуры.

Кстати, их композитные плиты из литого камня — неожиданно удачное решение для сушильных стеллажей. Раньше использовали немецкие аналоги, но после того, как в Циндао увидел, как их пластиковые листы ПВХ держат нагрузку в 3 тонны на м2, пересмотрел подход. Хотя для тонкостенной керамики всё равно нужны кастомные поддоны.

Самое сложное — найти завод, где понимают разницу между обжигом для ресторанной посуды и масс-маркета. В том же Цзиндэчжэне три года не могли решить проблему с пузырьками в глазури, пока не закупили прессы с регулируемым давлением. Но это уже совсем другие инвестиции.

Подводные камни логистики

Если берёте партию в провинции Хэнань, сразу закладывайте +15% к сроку — местные грузчики до сих пор паллеты формируют по старинке, без угловых прокладок. В прошлом месяце из-за этого разбили 2000 глубоких тарелок с ручной росписью.

Здесь как раз пригодились нейлоновые листы от Цзиньруйда — делаем из них амортизирующие вставки. Хотя изначально материал создавался для шахтных конвейеров, но его стойкость к истиранию оказалась кстати при перевозках. На их сайте https://www.sdjrdhbkj.ru есть расчёты по динамическим нагрузкам, которые мы использовали при проектировании тары.

Важный нюанс: если заказ идёт в страны СНГ, обязательно проверяйте устойчивость глазури к перепадам от -30°C до +70°C. Как-то отгрузили партию в Казахстан, а там после зимы половина тарелок покрылась паутинкой трещин. Пришлось экстренно заказывать защитные составы.

Технологические провалы и находки

Самая дорогая ошибка — пытаться экономить на каолине для суповых мисок. В 2018 году купили партию сырья с примесями слюды, в итоге при обжиге пошли деформации по краям. Потеряли $12 000, зато теперь всегда требуем протоколы рентгеноструктурного анализа.

Интересно, что керамические суповые тарелки с двойным обжигом меньше страдают при транспортировке. Но тут нужны печи с точной регулировкой — в том же Цзиньруйда есть разработки по термостойким композитам для футеровки, которые могут держать стабильную температуру до 8 часов. Хотя для керамики это скорее побочное применение их технологий.

Ещё столкнулись с тем, что российские заказчики часто просят утолщённое дно — оказывается, у них распространены индукционные плиты. Пришлось переделывать формы, добавлять магнитные маркеры. Благо, на том же сайте https://www.sdjrdhbkj.ru нашли данные по ферромагнитным добавкам для керамики.

Персонал как главный риск

В Цзянси до сих пор есть мастера, которые ?на глаз? определяют температуру обжига по цвету пламени. Это одновременно и преимущество, и проблема — когда такой специалист уходит, вся линия встаёт.

Мы пробовали внедрять японские системы контроля, но столкнулись с саботажем — местные работники считают, что техника не может заменить опыт. Пришлось идти на компромисс: оставили визуальный контроль, но добавили пирометры с записью в лог.

Кстати, про обучение: в Шаньдуне с этим проще. Там технологов готовят в местном политехе, где как раз используют материалы от ООО Шаньдун Цзиньруйда для практикумов по обработке поверхностей. Видел их методички — вполне приличные расчёты по адгезии глазурей.

Что будет с рынком через 2-3 года

Уже сейчас вижу тенденцию к гибридным решениям. Например, в Фошане экспериментируют с армированием керамики полимерными волокнами — получается легче и прочнее. Как раз те самые износостойкие полиэтиленовые листы UHMW-PE от Цзиньруйда могут стать основой для таких композитов.

Ещё одна проблема — экология. В том же Цзиндэчжэне уже ввели квоты на выбросы при обжиге. Заводы массово переходят на газ, но это удорожает себестоимость на 7-9%. Хотя если использовать рекуператоры (идея с сайта https://www.sdjrdhbkj.ru про тепловые экраны), можно частично компенсировать расходы.

Лично я ставку делаю на модульные цеха — когда не нужно строить гигантские комбинаты, а можно собрать линию под конкретный заказ. Кстати, китайские заводы в Шаньдуне уже предлагают такие решения, используя стандартизированные компоненты от поставщиков вроде Цзиньруйда. Это хоть как-то снижает риски при нынешней нестабильности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A) -

Станок для прокатки шин А

Станок для прокатки шин А -

Многофункциональное оборудование для бедер (D45)

Многофункциональное оборудование для бедер (D45) -

Пекторальный тренажер (L12)

Пекторальный тренажер (L12) -

Машина джунглей (5-ярусная) (D08-D)

Машина джунглей (5-ярусная) (D08-D) -

Скручивания для пресса и разгибание спины (H01)

Скручивания для пресса и разгибание спины (H01) -

Многофункциональный римский стул

Многофункциональный римский стул -

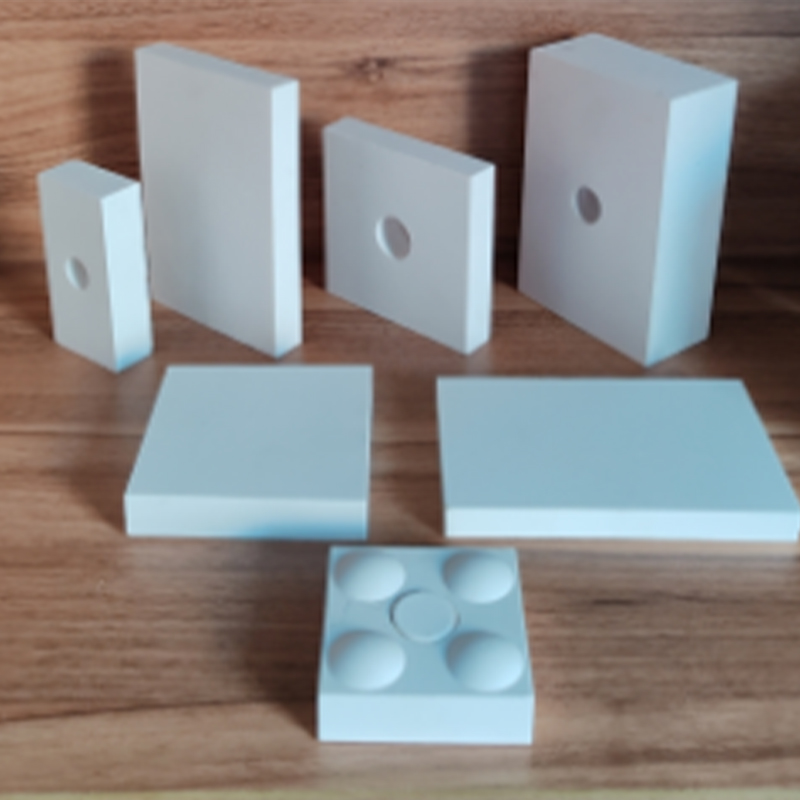

Нейлоновый лист

Нейлоновый лист -

Керамическая тарелка

Керамическая тарелка -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Длинная тяга (D17)

Длинная тяга (D17)

Связанный поиск

Связанный поиск- керамические изделия екатеринбург

- Термостойкие пп пластиковые этикетки заводы

- Основные страны-покупатели износостойкой керамики

- Заводы по производству толщины листа пвх

- Керамика являются производителями Керамика

- лист полипропиленовый 10х1500х3000 мм пп 10153

- оборудование для фитнес клуба

- ширма медицинская пленка пвх

- Производители как сваривать прочные полипропиленовые листы

- Износостойкий нейлон производители в Китае