Китайские заводы по производству керамических и стеклянных составов

Когда говорят про керамические составы, многие представляют себе гончарные мастерские с ручной лепкой – но в промышленных масштабах всё иначе. За последние пять лет я объездил с инспекцией больше двадцати китайских производств, и главное заблуждение – что там работают по старинке. На деле даже на заводах второго эшелона уже давно внедряют пресс-формы с гидравлическим подпором, о которых в Европе иногда только спорят на конференциях.

Технологические нюансы, которые не пишут в брошюрах

Возьмём линию подготовки шихты – казалось бы, базовый процесс. Но именно здесь кроется 80% брака при неправильной калибровке. На одном из комбинатов в Цзянси мы три месяца не могли выйти на стабильные показатели по пористости, пока не заменили немецкие сита на корейские с переменным шагом ячейки. И дело не в качестве, а в том, что состав местной глины давал аномальную усадку.

Особенно интересно наблюдать за эволюцией стеклянных составов – тут китайские технологи сделали рывок за счёт модульных печей. В Шаньдуне видел установку, где за счёт зонирования температур получают одновременно боросиликатное стекло и опаловые покрытия. Правда, с энергоэффективностью всё ещё проблемы – перепад в зоне отжига съедает до 30% экономии.

Кстати, про заводы по производству износостойкой керамики – многие недооценивают важность сушки перед обжигом. На том же предприятии ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды (https://www.sdjrdhbkj.ru) пришлось перепроектировать систему вентиляции в туннельных сушилках, потому что стандартные схемы не учитывали влажность приморского климата. Их профиль – износостойкие материалы, включая керамику, и там хорошо понимают, что даже мелкий нюанс в подготовке шихты влияет на итоговую твёрдость.

Оборудование: между импортом и локализацией

До сих пор встречаю мнение, что китайские заводы закупают только дешёвые аналоги. Это не так – в цехах с керамическими составами всё чаще вижу японские роботы-укладчики Kawasaki, но с перепрошивкой под местное сырьё. Причём софт пишут сами, что иногда приводит к курьёзам – как на фабрике в Фуцзяни, где система из-за ошибки в коде неделю штамповала плитку с отклонением в 0.3 мм.

Литьё стеклянных составов – отдельная история. Немецкие линии Heye International там часто дополняют китайскими системами охлаждения с водяной завесой. Экономия на первый взгляд сомнительная, но когда считаешь стоимость замены форсунок – становится ясно, почему такой гибридный подход прижился.

На сайте shandong jinruida environmental protection technology co., ltd. упоминается глубокая обработка – это как раз про гибкость. Их цех по резке керамических листов может за счёт ЧПУ делать нестандартные пазы под крепления, которые раньше приходилось фрезеровать вручную. Мелкая деталь, но для монтажников – экономия двух часов на объекте.

Сырьё: геология против технологий

Самое сложное в работе с китайскими поставщиками – непредсказуемость партий каолина. Даже из одного карьера могут поставлять материал с разной степенью окисления железа. Приходится каждый раз заново подбирать керамические составы, особенно для изделий с тонким обжигом.

Со стеклянными составами проще – но есть нюанс с содой. После экологических проверок 2022 года многие мелкие производители перешли на синтетическую, что дало всплеск брака по пузырьности. Крупные игроки вроде завода в Цзинане сохранили контракты на натуральную, но её цена выросла на 40%.

Интересно, что ОАО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды в своей линейке делает ставку на стабильность – их листы из литого камна проходят двойной контроль шихты. Это не рекламное заявление, я видел их журналы входного контроля: там действительно отбраковывают до 15% сырья даже от проверенных поставщиков.

Логистика и хранение: неочевидные проблемы

Мало кто учитывает, что керамические составы после прессовки критичны к вибрации при транспортировке. На одном проекте мы потеряли целую партию плитки потому, что перевозчик решил срезать путь через грунтовую дорогу. Пришлось разрабатывать многослойную упаковку с демпфирующими прокладками – сейчас этот стандарт переняли несколько заводов в провинции Хэнань.

Со стеклянными составами ещё сложнее – летом при перевозке морскими контейнерами возникают проблемы с конденсатом. Видел как на складе в Нинбо вскрывали контейнер с оптическим стеклом – на поверхности был белесый налёт от перепада температур. Пришлось налаживать систему климат-контроля в портовых терминалах, что добавило 7% к логистическим расходам.

В этом контексте подход ООО Шаньдун Цзиньруйда к упаковке износостойкой керамики заслуживает внимания – они используют вакуумные плёнки с силикагелем, что для внутренних перевозок выглядит избыточным, но полностью исключает риск увлажнения. Мелочь, но именно такие детали отличают кустарное производство от профессионального.

Экология: вынужденная эволюция

До 2020 года многие заводы по производству керамики работали с устаревшими фильтрами. Помню, как на предприятии под Пекином мы месяц не могли добиться стабильных показателей по выбросам фторидов – пришлось полностью менять систему газоочистки. Сейчас там стоит голландское оборудование, но с местными модификациями для улавливания тяжёлых металлов.

Со стеклянными составами основная проблема – recycling брака. Теоретически бой можно переплавлять, но на практике часто мешают примеси от керамических нагревателей. Видел как на заводе в Гуандуне пытались использовать до 30% боя в шихте – в итоге получили неравномерность окраса и пришлось снизить долю до 12%.

Не случайно в названии компании Шаньдун Цзиньруйда Технология Защиты Окружающей Среды сделан акцент на экологии – их линия по производству микрокристаллического проката оснащена замкнутой системой водяного охлаждения. Это дорогое решение, но оно окупается за счёт снижения платы за использование водных ресурсов – важный момент в условиях ужесточения законодательства.

Перспективы: куда движется отрасль

Сейчас наблюдается интересный тренд – керамические составы всё чаще адаптируют под 3D-печать. Правда, не в строительстве, а в медицине – для зубных протезов и имплантов. Китайские производители активно осваивают эту нишу, хотя пока доля брака при послойном наплавлении достигает 25%.

В сегменте стеклянных составов основной вызов – создание самоочищающихся покрытий. На выставке в Шанхае видел экспериментальные образцы с диоксидом титана – но пока себестоимость слишком высока для массового производства. Хотя на том же заводе в Шаньдуне уже тестируют упрощённую технологию для наружной плитки.

Если говорить о компании с сайта https://www.sdjrdhbkj.ru – их ориентация на специальные детали глубокой обработки выглядит стратегически верной. Вместо того чтобы конкурировать с массовым производством, они занимают нишу кастомизированных решений. Как показал кризис 2023 года, именно такие специализированные предприятия оказались наиболее устойчивыми к колебаниям спроса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

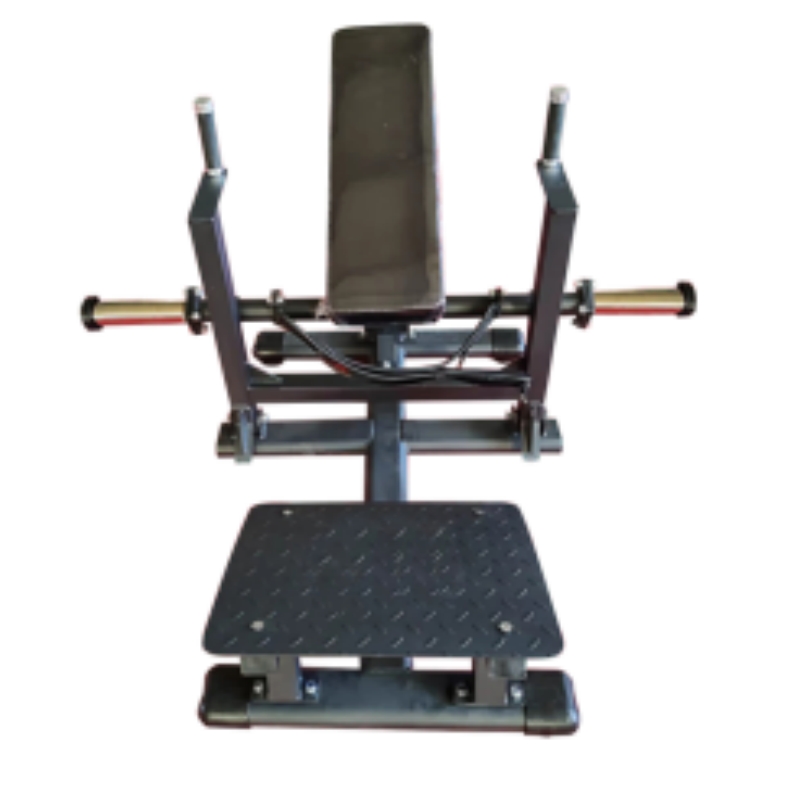

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

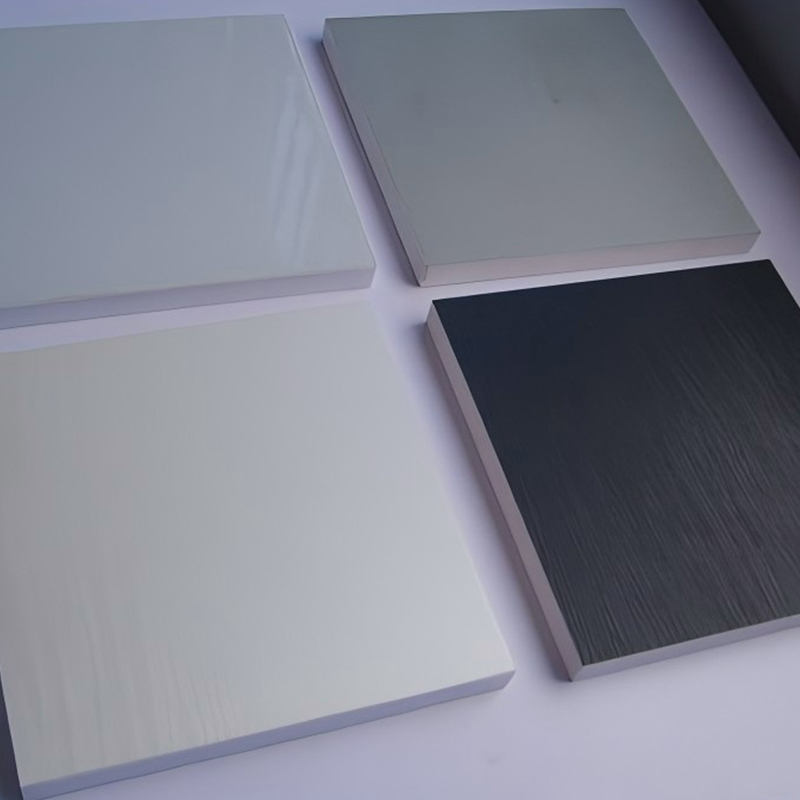

ПВХ листовой материал

ПВХ листовой материал -

Регулируемая наклонная скамья (D21)

Регулируемая наклонная скамья (D21) -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

Разгибание ног(L05)

Разгибание ног(L05) -

Тазобедренный мостик с овальной трубкой

Тазобедренный мостик с овальной трубкой -

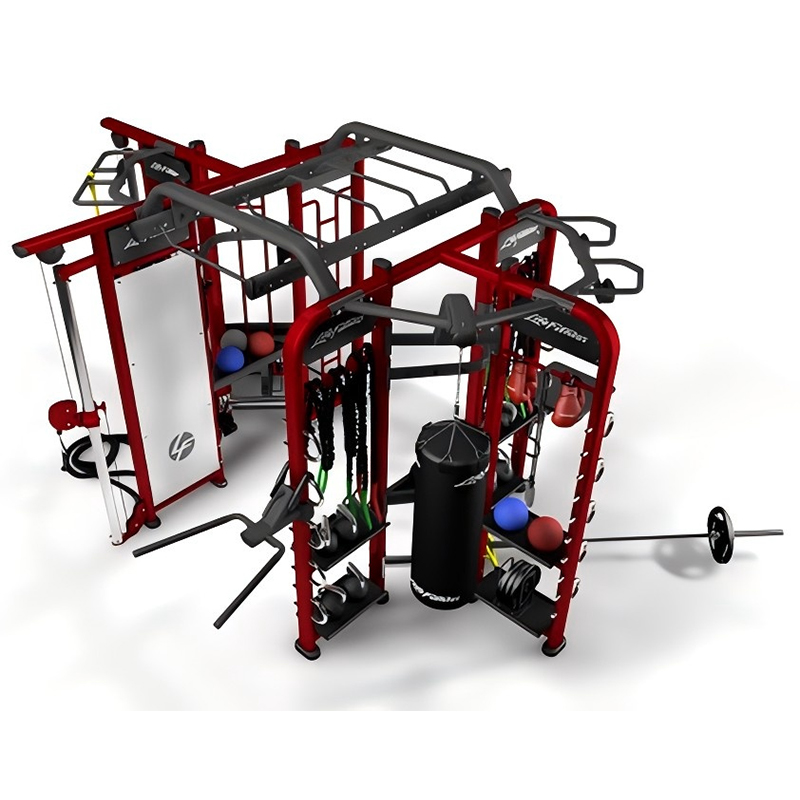

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2001) -

Новый велотренажер

Новый велотренажер -

Помощь при отжиманиях и подтягиваниях (D07)

Помощь при отжиманиях и подтягиваниях (D07) -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Многофункциональный римский стул

Многофункциональный римский стул

Связанный поиск

Связанный поиск- Заводы по производству пищевых пластмасс np

- прокладки из вспененного полиэтилена уплотнительные

- Основные страны-покупатели для пп пластиковые сварки

- Заводы по производству полиэтиленовых листов в Китае

- Заводы по производству угольных химических пластин в Китае

- Производители олимпийских раздвижных скамеек

- Китайские производители полипропиленового листа 10 мм

- Производители керамических тарелок

- Заводы по прокладке силовых кабелей из сшитого полиэтилена

- Производители черного пвх листа