Китайские заводы по укладке кабеля из сшитого полиэтилена

Когда говорят про кабели из сшитого полиэтилена, многие сразу думают о европейских стандартах, но китайские производства за последние пять лет сделали серьёзный рывок — правда, с парой подводных камней, о которых редко пишут в спецификациях.

Технологические особенности укладки

Начну с того, что сам сшитый полиэтилен бывает разный — PEX-A, PEX-B, и вот этот нюанс многие недооценивают при заказе оборудования. Китайские линии часто настроены под PEX-B, потому что он дешевле в производстве, но если привезти кабель с PEX-A, могут возникнуть проблемы с температурным режимом экструзии.

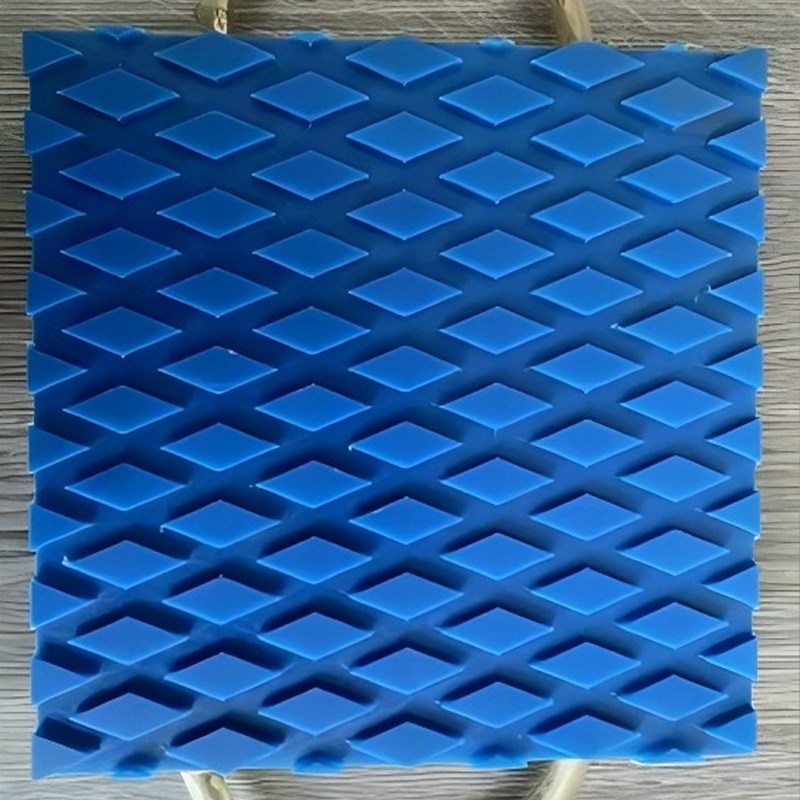

Помню случай на заводе в Шаньдуне — перегрели зону отверждения на 3 градуса, и партия кабеля пошла волной после укладки в траншею. Пришлось менять весь термоконтроль, а это простой линии на две недели. Кстати, там же использовали износостойкие полимерные плиты от ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды для конвейерных роликов — материал UHMW-PE реально выдерживает трение кабеля лучше стальных аналогов.

Ещё важный момент — скорость укладки. Китайские установки часто дают заявленные 15-20 м/мин, но при работе с кабелями большого диаметра (от 110 мм) лучше не превышать 12 м/мин, иначе деформация изоляции. Это не дефект, просто особенность температурного расширения материала.

Логистика и подготовка трасс

С транспортировкой катушек в России свои сложности — китайские производители иногда экономят на диаметре шейки барабана, а потом при разгрузке краном рвутся стропы. Мы после трёх таких случаев стали заказывать катушки с усиленными фланцами, хотя это +8% к стоимости.

Зимой отдельная история — сшитый полиэтилен теряет эластичность при -25°, и если укладывать без подогрева, весной получаем микротрещины. Один подрядчик в Красноярске попробовал сэкономить на термочехлах — в итоге замена 300 метров трассы обошлась дороже, чем вся система обогрева.

Кстати, для защиты кабеля в грунте иногда используют композитные плиты — те же Шаньдун Цзиньруйда делают литые каменные листы, но для кабельных трасс это скорее экзотика, хотя в сейсмических районах вариант рабочий.

Контроль качества на линии

С китайскими заводами есть тонкость — они часто экономят на системе мониторинга экструзии. Видел современные линии, где стоят немецкие датчики толщины изоляции, но программное обеспечение для них пишут упрощённое, без учёта вязкости расплава.

По опыту — лучше сразу закладывать бюджет на доработку ПО. В Циндао есть инженеры, которые специализируются именно на адаптации софта для кабельных линий, берут около 5000$ за проект, но это дешевле, чем браковать километры кабеля.

Особенно критично для высоковольтных кабелей — там даже 0.1 мм отклонения в изоляции снижает пробивное напряжение на 15-20%. Проверяли в лаборатории НИИЭ — кабель с китайской линии после доработки контроля показывал стабильные 95% от заявленных характеристик.

Монтажные нюансы

При соединении секций многие забывают про коэффициент линейного расширения — у сшитого полиэтилена он отличается от ПВХ изоляции. Если монтировать в жаркий день без зазоров, зимой муфты может просто вырвать.

Видел как на трассе под Хабаровском использовали кабель с маркировкой PEX-C — оказалось, это перемаркированный PEX-B, и после 10 циклов заморозки изоляция пошла трещинами. Пришлось вызывать представителей завода-изготовителя, те полмесяца разбирались в химическом составе.

Кстати, для защиты в траншеях иногда применяют износостойкие нейлоновые листы — у того же Шаньдун Цзиньруйда есть разработки с керамическими наполнителями, но для кабеля среднего напряжения это избыточно, хотя в горных районах вариант работает.

Перспективы материалов

Сейчас экспериментируют с добавлением наночастиц в сшитый полиэтилен — китайские лаборатории обещают повышение термостойкости до 130°C, но пока серийные образцы держат максимум 115°C. Дорого ещё выходит — на 40% дороже стандартного PEX.

Интересно, что некоторые заводы начали использовать вторичный UHMW-PE для защитных кожухов — sdjrdhbkj.ru указывает на возможность глубокой переработки, но для электротехники это спорное решение — примеси снижают диэлектрические свойства.

Если говорить о трендах — через пару лет ждём появления комбинированных изоляций, где внутренний слой из сшитого полиэтилена, а внешний из термостойкого полимера. В Шаньдуне уже тестируют такие образцы, но пока проблема с адгезией слоёв.

Экономика проектов

Сравнивал стоимость укладки километра кабеля 110 кВ — китайское оборудование даёт экономию до 25% на капитальных затратах, но обслуживание дороже на 15-20%. Особенно если брать нелицензионные запчасти.

Кстати, про запчасти — для пресс-форм экструдеров лучше сразу заказывать дубликаты. Ждал как-то матрицу из Гуанчжоу 4 месяца, пока судно с контейнером стояло в очереди в порту. Теперь всегда держу комплект на складе в Подмосковье.

И да, не стоит верить рекламе про 'полную автоматизацию' — даже на современных заводах по укладке кабеля требуется ручная корректировка каждые 2-3 часа, особенно при смене диаметра. Это не недостаток, просто физика процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

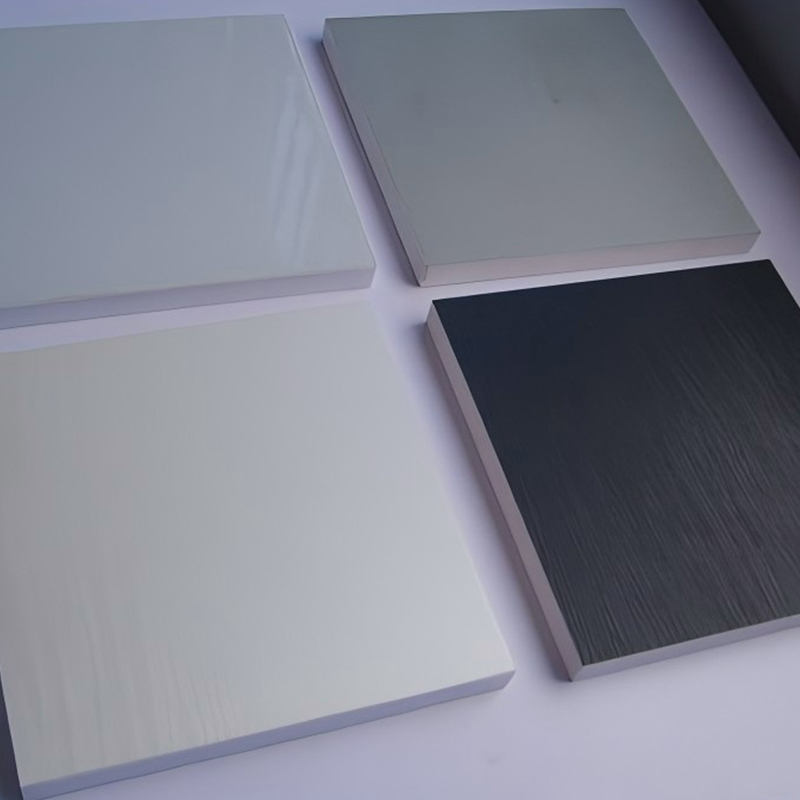

ПВХ листовой материал

ПВХ листовой материал -

Приводящая мышца (D11)

Приводящая мышца (D11) -

умная ударная мишень

умная ударная мишень -

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B) -

Скручивания для живота (L08)

Скручивания для живота (L08) -

Тренажер для толкания плеч сидя

Тренажер для толкания плеч сидя -

Жим ногами и приседания с гакк-станком (D37-C)

Жим ногами и приседания с гакк-станком (D37-C) -

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

Магнетронный велосипед В

Магнетронный велосипед В -

Высокопрочное дорожное основание

Высокопрочное дорожное основание -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02)

Связанный поиск

Связанный поиск- Заводы по производству пластмасс нп 5

- Китай Производители керамических дисков

- Антистатический полиэтиленовый лист

- пвх лист черный

- Основные страны-покупатели керамических и стеклянных составов в Китае

- Производители листовой пвх пленки

- Основные страны-покупатели перфорированных листов пп

- ширма медицинская пленка пвх

- Заводы по производству декоративной керамики

- Основные покупатели листа пвх №3 страны