Китайские производители глубоких керамических тарелок

Когда говорят про китайские производители глубоких керамических тарелок, сразу представляют конвейеры с идеальными изделиями. На деле же — половина цехов до сих пор бьётся с кривизной дна после обжига. Сейчас объясню, где подвох.

Сырьё и его подводные камни

В Шаньдуне, например, глину берут с локальных карьеров — не ахти какая пластичность, зато дешево. Но если добавить каолин из Цзиндэчжэня, сразу видно разницу: черепок плотнее, глазурь ложится ровнее. Правда, себестоимость подскакивает на 15-20%, и не каждый заказчик готов платить.

Однажды пробовали замешивать глину с полимерными присадками — якобы для прочности. Результат: после сушки пошли микротрещины по краям. Пришлось партию утилизировать, хотя по ТТХ вроде бы всё сходилось.

Сейчас многие переходят на готовые пресс-порошки, но с глубокими формами это проблема — прессование неравномерное, приходится допиливать вручную. Видел на производстве керамических тарелок в Цзыбо: там до сих пор используют ручную формовку для партий меньше 500 штук.

Технологии обжига — где экономят китайцы

Стандартная печь с регулируемой атмосферой — дорогое удовольствие. Большинство цехов ставят газовые модули с погрешностью температуры ±30°C. Для столовой посуды сгодится, а для ресторанной серии — уже брак.

Заметил интересный момент: если замедлить нагрев на этапе 400-600°C, черепок становится прочнее. Но это удлиняет цикл на 2-3 часа, что редко кто допускает при массовом производстве.

Кстати, глубокие керамические тарелки с углом наклона стенок больше 45° требуют специальных подпорок при обжиге. Иначе — деформация гарантирована. На одном из заводов в Ляочэне для таких случаев разработали керамические кассеты с переменным шагом.

Отдел контроля качества — формальность или необходимость

По опыту: в цехах, где QС отдел подчиняется напрямую директору, брак не превышает 3%. Где контролёры в штате производства — там уже 8-10% идут в утиль.

Чаще всего бракуют пористость дна — особенно у изделий диаметром свыше 28 см. Пробовали добавлять в глазурь оксид циркония, но это дорого. Сейчас экспериментируют с многослойным напылением.

Кстати, о производителях: те, кто делает ставку на полуавтоматические линии, часто проигрывают в качестве ручной обработки. Но выигрывают в объёмах. Для HoReCa обычно берут именно такие — не жалко если разобьют.

Упаковка и логистика — неочевидные потери

Стандартные гофрокартонные коробки с перегородками — ещё полбеды. Хуже, когда экономят на угловых вставках. Видел, как при разгрузке в порту Циндао с колёс палеты — в итоге 12% боя.

Сейчас некоторые китайские производители переходят на пенопластовые капсулы индивидуальной формы. Дороже, но при морской перевозке бой снижается до 1.5-2%.

Интересный кейс: ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды (sdjrdhbkj.ru) использует свои же полимерные листы UHMW-PE для прокладок в транспортной таре — говорят, вдвое снизили повреждения при перевозке. Хотя профиль у них вообще-то другой — износостойкие материалы.

Нишевые решения и подводные камни

Для ресторанов с азиатской кухней часто заказывают тарелки с двойными стенками — чтобы дольше сохраняли температуру. Технологически сложно: при сушке внутренний контур часто отходит от внешнего.

Пробовали делать комбинированные изделия — керамическое дно + полимерный борт. Не прижилось: после мойки в посудомойках появлялись зазоры.

Кстати, на сайте sdjrdhbkj.ru упоминают, что их износостойкая керамика идёт в основном для промышленности. Но те же технологии можно адаптировать и для посуды — например, добавлять корунд в глазурь для стойкости к царапинам.

Что в итоге

Сейчас рынок делится на три сегмента: масс-маркет (дешёвые газовые печи, простая глазурь), премиум (ручная роспись, импортное сырьё) и так называемый 'промышленный' сегмент — где важна не эстетика, а функционал.

Если нужно что-то среднее — ищите производителей с европейским оборудованием, но локализованным сырьём. Часто это даёт оптимальное соотношение цены и качества.

Лично я бы сейчас ставил на гибридные решения: керамика + полимерные добавки. Как раз то, чем занимаются в Шаньдун Цзиньруйда — пусть и в другом контексте. Их опыт с UHMW-PE мог бы пригодиться для создания композитных основ.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

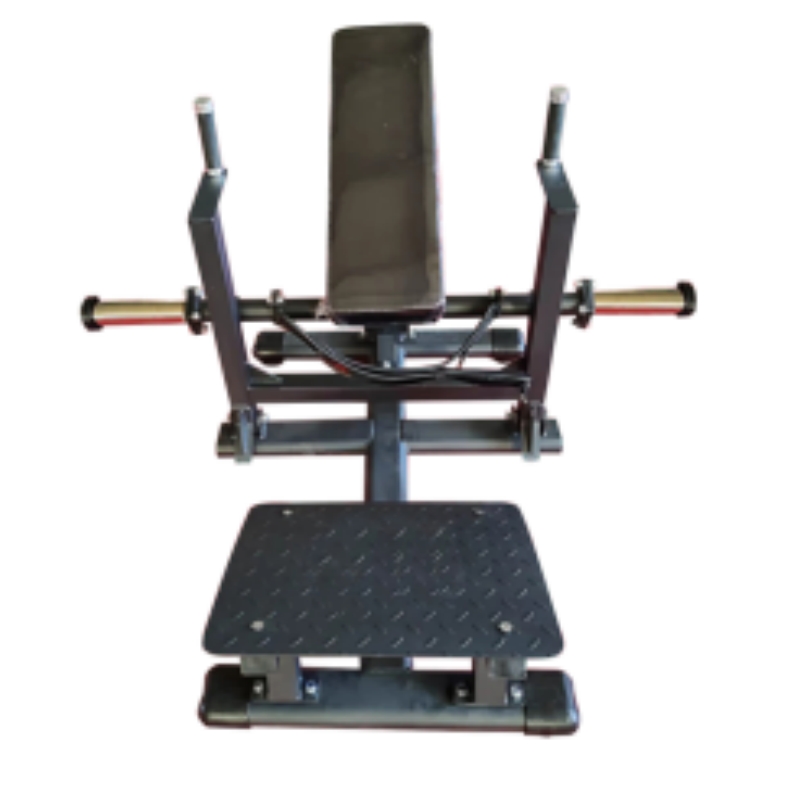

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

тренажер нижнего давления трицепса

тренажер нижнего давления трицепса -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Коммерческая беговая дорожка (K-08T)

Коммерческая беговая дорожка (K-08T) -

Новый велотренажер

Новый велотренажер -

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Многофункциональное оборудование для бедер (D45)

Многофункциональное оборудование для бедер (D45) -

Станок для прокатки шин А

Станок для прокатки шин А -

Регулируемый стул для гантелей

Регулируемый стул для гантелей -

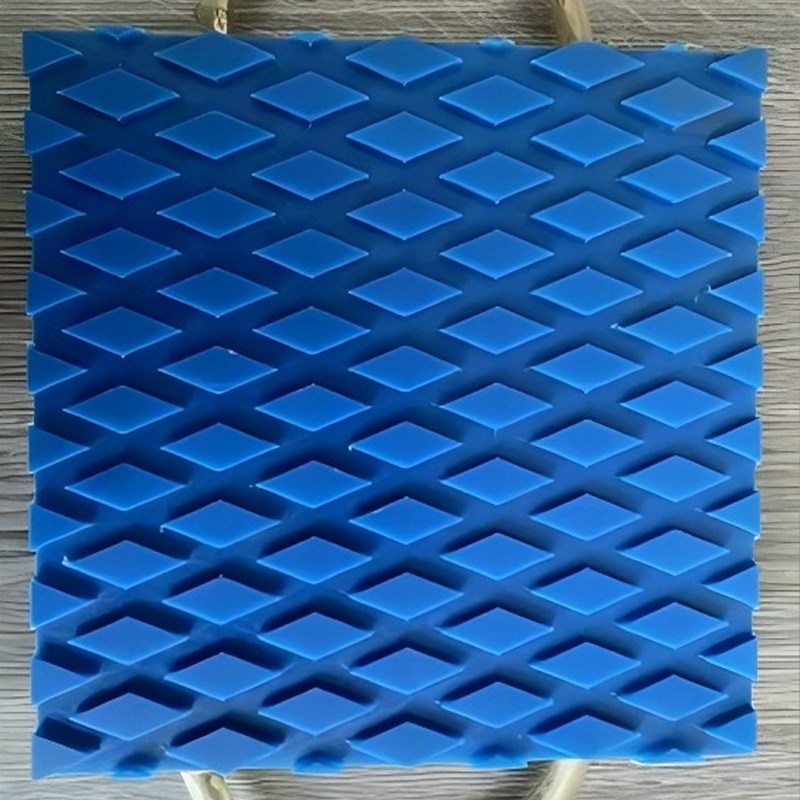

Полиэтилен со сверхвысокой молекулярной массой

Полиэтилен со сверхвысокой молекулярной массой -

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан

Связанный поиск

Связанный поиск- Страны-лидеры по закупкам медицинских пвх фартуков

- компоненты керамических изделий формулы

- Производители износостойкого нейлона

- Основные покупатели базовой керамики

- Производители коксовых пластин

- Заводы по производству керамических плит

- Страны-лидеры по закупкам медицинских пвх пленок для экранов

- Китайские заводы по производству керамических плит

- skyfit оборудование для фитнеса

- Производители паяльников для полипропиленовых листов