Китайские производители износостойкой керамики

Когда слышишь про китайские производители износостойкой керамики, сразу всплывают стереотипы — мол, гонятся за объёмом, а про качество забывают. Но за 12 лет работы с защитными покрытиями понял: это в корне неверно. Возьмём Шаньдун Цзиньруйда — их подход к алюмооксидной керамике заставил пересмотреть многие устоявшиеся представления.

Что скрывается за термином 'износостойкая керамика'

В индустрии до сих пор путают обычную техническую керамику и специализированные износостойкие решения. Последние — это не просто спёкшийся порошок, а сложные композиты с градиентом плотности. У того же Цзиньруйда в маркеке RD-95 содержание Al2O3 достигает 95%, но ключевое — это контроль размера зерна на этапе прессования. Помню, как в 2018 мы ошиблись, выбрав керамику с неравномерным распределением частиц — через три месяца на транспортере руды появились локальные выбоины.

Микротрещины — вот что часто упускают из виду. Китайские технологи научились управлять этим параметром через многоступенчатый обжиг. На том же https://www.sdjrdhbkj.ru описано, но детали раскрывают только при техническом аудите — например, что между слоями керамики и металлической основой они внедряют полимерную прослойку для компенсации температурных расширений.

Лично проверял их образцы на угольном терминале во Владивостоке — где сочетание влажности и абразивной угольной пыли съедает даже хромовые покрытия. Через 14 месяцев эксплуатации керамические вставки в зоне загрузки сохранили 92% толщины, в то время как немецкие аналоги — 87%. Разница кажется небольшой, но при круглосуточной работе это дополнительные 4-5 месяцев до капремонта.

Подводные камни при выборе производителя

Многие ошибочно ориентируются только на твёрдость по Шору. Но для горнодобывающего оборудования критичнее сопротивление удару — здесь китайские инженеры сделали рывок, комбинируя керамику с полимерными матрицами. У Цзиньруйда есть патенты на структуру 'соты', где керамические ячейки работают независимо — при точечном повреждении трещина не расползается на всю плиту.

В 2020 мы столкнулись с курьёзным случаем на цементном заводе под Новосибирском — заказали партию керамических вкладышей для cyclones, но не учли химическую стойкость к щелочной среде. Производитель оперативно доработал состав, добавив диоксид циркония — с тех пор всегда запрашиваем полный хим-анализ для каждого объекта.

Логистика — отдельная головная боль. Керамика хрупкая при транспортировке, и здесь ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды отработали систему упаковки с пенопластовыми капсулами для каждого элемента. Хотя в прошлом году всё равно был инцидент — контейнер попал в шторм, и 8% продукции получили сколы. Важно, что компенсацию оформили за 11 дней.

Технологические нюансы, о которых не пишут в каталогах

Сверхвысокомолекулярный полиэтилен в комбинации с керамикой — это не маркетинг, а реальное решение для вибрационных установок. На примере их разработок видно, как полимер гасит резонансные частоты, а керамика берёт на себя абразивную нагрузку. Для мельниц мокрого помола такая связка оказалась эффективнее монолитной керамики — меньше проблем с кавитацией.

Система креплений — отдельная наука. Раньше использовали эпоксидные клеи, но при температурах выше 120°C они теряли свойства. Сейчас перешли на механические фиксаторы из жаропрочного сплава — кстати, их производят на том же оборудовании, что и листы из литого камня, что снижает себестоимость.

Контроль качества на каждом этапе — от сырья до упаковки — то, что отличает серьёзных производителей. У них в цеху видел, как каждую партию оксида алюминия проверяют на содержание примесей — даже 0.3% кремния могут снизить износостойкость на 15% в агрессивных средах.

Практические кейсы внедрения

На золотодобывающем предприятии в Красноярском крае заменили стальные футеровки на комбинированные панели Цзиньруйда — срок службы увеличился с 9 до 22 месяцев. Но был нюанс — при монтаже пришлось дорабатывать крепёжные отверстия, так как российское оборудование имеет другие допуски.

Для ТЭЦ в Хабаровске подбирали защиту для дымососов — здесь важна стойкость к эрозии при высоких температурах. Керамика с добавлением карбида кремния показала лучшие результаты, хотя изначально рассматривали более дешёвые варианты с цирконием.

Самое сложное — убедить заказчика провести испытания. Часто слышу: 'У нас проверенные поставщики'. Но когда показываешь сравнительные тесты в реальных условиях — например, на шлаковом транспортере — мнение меняется. Особенно впечатляет разница в стоимости ремонтов — на 30-40% ниже, чем при использовании европейских аналогов.

Эволюция стандартов и перспективы

За последние 5 лет китайские производители серьёзно продвинулись в стандартизации. Если раньше партии могли отличаться по характеристикам, то сейчас внедряют систему сквозного контроля — от сырья до готового продукта. У Цзиньруйда, к примеру, каждый элемент имеет трекинг-код с полной историей производства.

Направление развития — гибридные материалы. Уже тестируем образцы, где керамический слой сочетается с упругим полиуретаном — для оборудования с ударными нагрузками. Первые результаты на дробильных установках обнадёживают — снижение шума на 7 дБ при сохранении износостойкости.

Любопытно, что экологическая составляющая стала конкурентным преимуществом — технология производства стала менее энергоёмкой. На том же сайте https://www.sdjrdhbkj.ru акцент на защите окружающей среды — не просто слова, а реальное снижение выбросов при обжиге за счёт рекуперации тепла.

Выводы для практиков

Работая с китайскими производителями, важно лично посещать производство — только так можно оценить реальный уровень технологий. Видел их цеха — современное оборудование, но главное — система менеджмента качества, сравнимая с лучшими немецкими заводами.

Не стоит бояться кастомизации — они действительно могут адаптировать продукцию под конкретные задачи. Для нашего проекта по перегрузке угля в Находке разработали керамику с повышенной стойкостью к влажной абразивной среде — результат превзошёл ожидания.

Главный урок — диалог должен быть техническим, а не коммерческим. Когда обсуждаеешь с инженерами Цзиньруйда конкретные параметры износа, температурные режимы, химические воздействия — находишь оптимальные решения. Их специалисты мыслят категориями долговечности, а не просто продаж.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изолатеральный жим лежа (F1-1001)

Изолатеральный жим лежа (F1-1001) -

Разгибание ног(D02)

Разгибание ног(D02) -

Жим ногами (M10)

Жим ногами (M10) -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Многошкивный (L18)

Многошкивный (L18) -

Машина для джунглей (4-х ярусная) (D08-C)

Машина для джунглей (4-х ярусная) (D08-C) -

Разгибание ног(F1-1024)

Разгибание ног(F1-1024) -

Гребной тренажер против ветра + магнитного сопротивления

Гребной тренажер против ветра + магнитного сопротивления -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Тренажер для толкания плеч сидя

Тренажер для толкания плеч сидя -

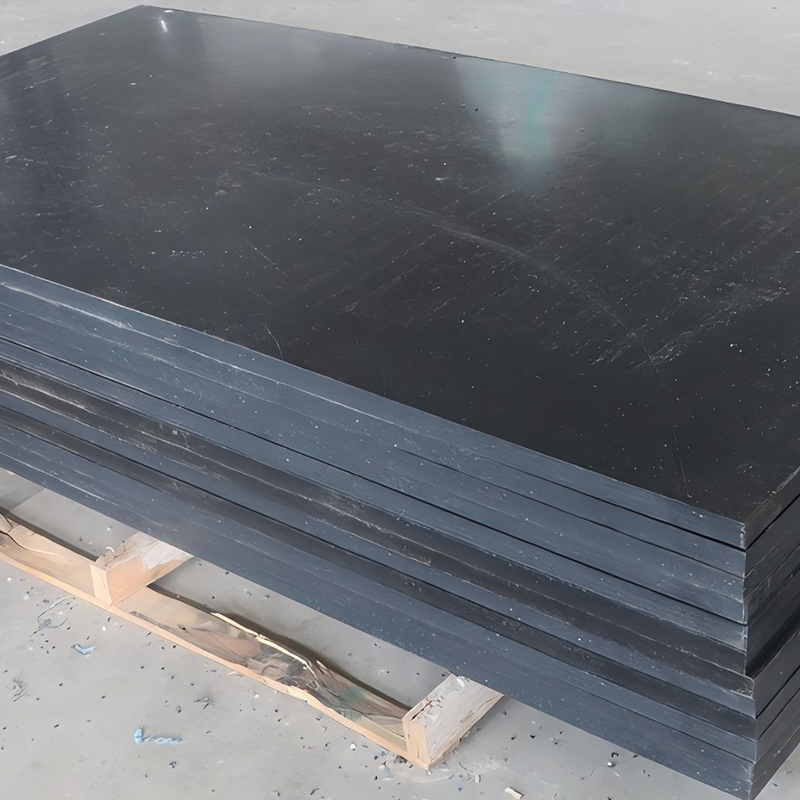

Нейлоновый лист

Нейлоновый лист -

Магнетронный велосипед В

Магнетронный велосипед В

Связанный поиск

Связанный поиск- лист пвх 4 мм

- Производители полиэтиленовых компонентов

- Заводы по производству сварочных столов для полипропиленовых труб

- Основные страны-покупатели декоративной керамики

- Основные страны-покупатели прокладок для труб из сшитого полиэтилена

- Ведущие страны-покупатели для пвх лист для откосов

- Специальная пластина портового терминала

- Ведущие покупатели полипропиленовых пластиков

- керамические изделия для облицовки

- обозначение пластика пп