Китайские производители керамических дисков с надписями

Когда говорят о керамических дисках с надписями, многие сразу представляют штамповку логотипов на готовых заготовках. На деле же технология гравировки напрямую влияет на износостойкость - неправильно нанесённая маркировка создаёт микротрещины, которые в кислотной среде расходятся как паутина. Мы в Шаньдун Цзиньруйда прошли путь от брака в 37% партии до стабильного качества, и сейчас готовы делиться наблюдениями.

Технологические ловушки при гравировке

Первый проект с химическим комбинатом в Перми показал: лазерная гравировка глубиной 0,3 мм снижает прочность керамического слоя на 15%. Пришлось переходить на комбинированную технологию - сначала механическое нанесение контура, затем заполнение полимерным составом. Кстати, именно тогда мы начали тестировать керамические диски с двойным армированием.

Особенно проблемными оказались арабские надписи - плавные линии требуют постоянной корректировки угла реза. Как-то раз пришлось выбраковать целую партию для ОАЭ из-за 'плывущего' шрифта. Спасло только то, что у нас был запас по толщине керамического слоя - перешли на глубину маркировки 0,15 мм без потери чёткости.

Сейчас используем немецкие установки с ЧПУ, но до сих пор держим в цехе два станка советского производства для сложных заказов. Их механическая точность иногда выручает при работе с микропористыми структурами, где лазер дает погрешность.

Сырьевые особенности производства

Перепробовали шесть видов глин из разных провинций Китая, прежде чем остановились на составе с добавлением циркония. Интересно, что для дисков с надписями пришлось дополнительно вводить пластификаторы - без них края гравировки осыпались после третьего цикла термообработки.

Месторождение в Цзянси даёт оптимальное сырьё, но есть нюанс: зольность должна быть не выше 12%, иначе при обжиге появляются дефекты в зонах маркировки. Как-то приняли партию с показателем 14% - в итоге 30% изделий пошло в утиль именно из-за трещин вокруг надписей.

Сейчас работаем с предварительно прокалённым сырьём - это дороже, но позволяет избежать усадки при гравировке. Кстати, именно эта технология позволила нам выполнить заказ для металлургического комбината в Магнитогорске - диски с кириллической маркировкой служат там уже третий год без замены.

Практические кейсы и решения

Для ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды (https://www.sdjrdhbkj.ru) важным оказался опыт с кислотными стоками - стандартная маркировка держалась всего два месяца. Пришлось разрабатывать состав глазури с повышенным содержанием диоксида циркония, который не взаимодействует с агрессивными средами.

Запомнился случай с цементным заводом в Свердловской области - заказчик требовал нанести маркировку с двух сторон диска. Оказалось, что при симметричной гравировке возникает напряжение в керамическом слое. Решили проблему за счёт разной глубины надписей - с рабочей стороны 0,2 мм, с обратной 0,1 мм.

Сейчас рекомендуем клиентам комбинировать лазерную и ручную доработку для сложных проектов. Например, для пищевой промышленности вообще отказались от красителей в маркировке - используем только рельефное нанесение. Хотя это увеличивает стоимость на 15-20%, но полностью исключает миграцию химических элементов.

Оборудование и контроль качества

После того печального опыта с браком ввели трёхступенчатый контроль: визуальный осмотр под углом 45°, проверка на микротвёрдость в зонах гравировки, тест на ударную вязкость. Особенно важно последнее - керамические диски с надписями часто трескаются именно от динамических нагрузок.

Интересно, что японские аналоги проигрывают в термостойкости, но выигрывают в точности маркировки. Пришлось модернизировать печи для обжига - теперь используем медленный нагрев до 800°C с выдержкой 4 часа. Это увеличило цикл производства, но снизило количество микротрещин в 3,5 раза.

Сейчас тестируем систему компьютерного зрения для автоматического обнаружения дефектов гравировки. Пока что машина пропускает 2-3% брака, поэтому сохраняем ручной контроль для ответственных заказов. Кстати, именно для таких проектов мы используем усиленные диски с содержанием Al2O3 не менее 95%.

Перспективы и ограничения технологии

Современные тенденции требуют уменьшения толщины дисков при сохранении прочности. Пробовали делать образцы толщиной 3 мм с маркировкой - пока нестабильные результаты. Видимо, придётся разрабатывать принципиально новые составы керамики, возможно, с нанопокрытиями.

Интересный заказ поступил из атомной отрасли - требовалось нанести радиационностойкую маркировку. Использовали метод ионной имплантации, но стоимость оказалась неподъёмной для серийного производства. Оставили технологию как эксклюзивную для специальных применений.

Сейчас вижу перспективу в гибридных решениях - например, комбинация керамики и полимеров для маркировки. В ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды уже тестируют такие образцы, но пока не готовы к серийному выпуску. Если удастся решить проблему адгезии - будет прорыв в отрасли.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Нейлоновый лист

Нейлоновый лист -

тренажер сидячий ножной экстрактор

тренажер сидячий ножной экстрактор -

Многошкивный (L18)

Многошкивный (L18) -

Машина джунглей (5-ярусная) (D08-D)

Машина джунглей (5-ярусная) (D08-D) -

Кроссовер кабеля (L23)

Кроссовер кабеля (L23) -

Абдоминальный изолятор(D09)

Абдоминальный изолятор(D09) -

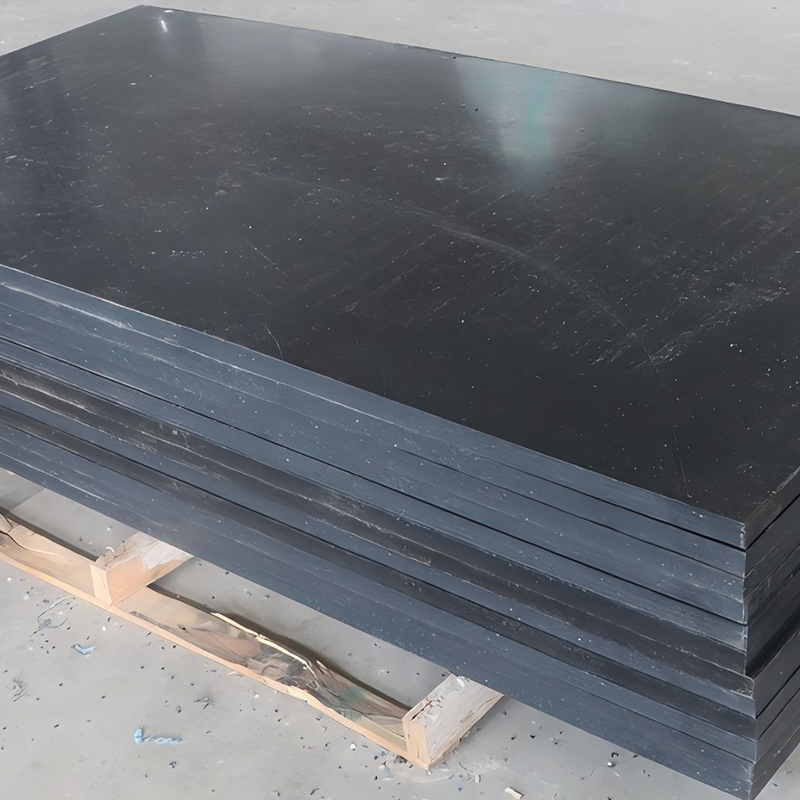

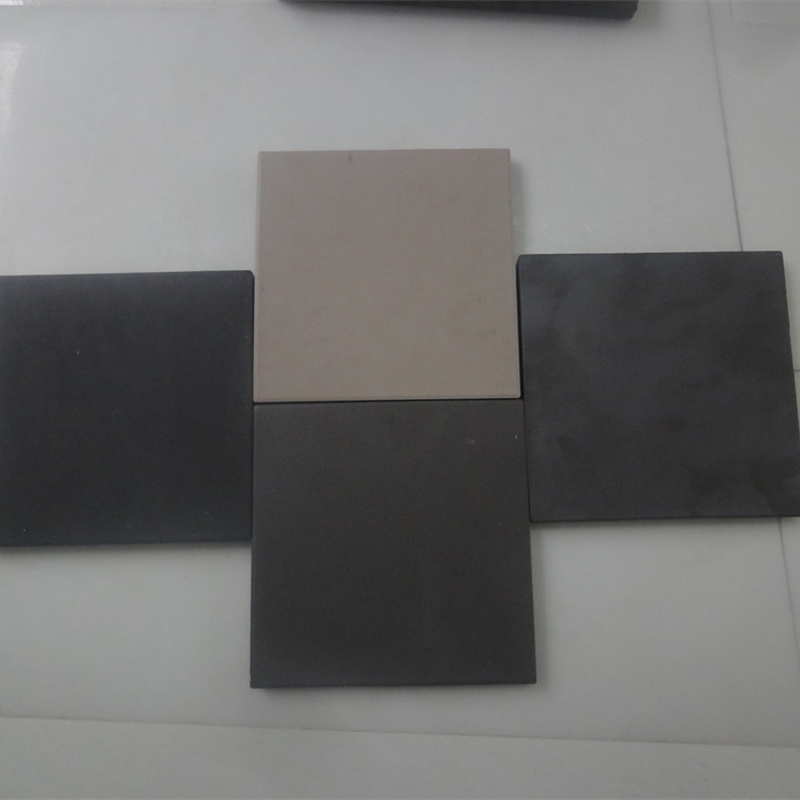

Каландрированная микрокристаллическая износостойкая пластина

Каландрированная микрокристаллическая износостойкая пластина -

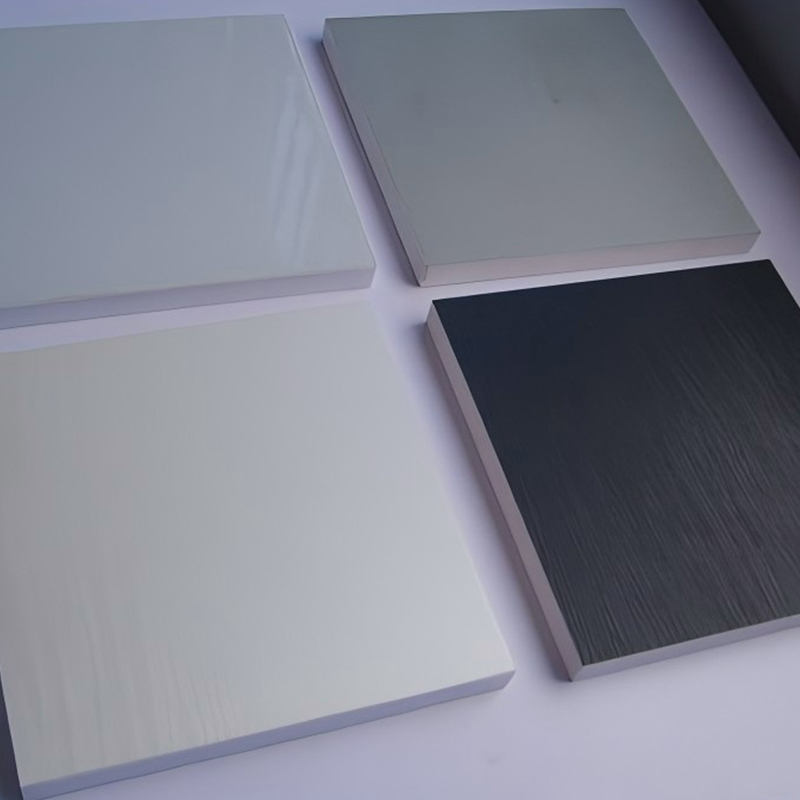

ПВХ листовой материал

ПВХ листовой материал -

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Магнетронный велосипед В

Магнетронный велосипед В

Связанный поиск

Связанный поиск- Производители что значит пп на пластике

- 95 Керамика

- компоненты керамических изделий

- Производители полипропиленовых листов для бассейнов

- Страны-лидеры по закупкам медицинского брезента с пвх покрытием в рулонах 25 метров

- Производители керамических цветных тарелок

- лист пвх 5 мм

- Ведущие покупатели труб из сшитого полиэтилена уложенных в полы в Китае

- белый лист пвх основные страны-покупатели

- Производители листа нп 1