Китайские производители керамических дисков

Когда слышишь про китайских производителей керамических дисков, сразу представляются целые конвейеры с идеальной продукцией. Но на деле всё иначе — в каждом цеху своя кухня, и я это прошёл на собственных ошибках.

Что скрывается за термином 'керамические диски'

Многие думают, что керамика — это просто обожжённая глина. На самом деле, для промышленных дисков используется оксид алюминия с добавками циркония — именно это даёт ту самую износостойкость, которую все ищут. Помню, как на одном из заводов в Шаньдуне пытались сэкономить на циркониевой добавке, и вся партия пошла в брак после первых же тестов на абразив.

Толщина диска — это отдельная история. Казалось бы, разница в 0.5 мм не критична, но когда речь идёт о работе под нагрузкой в 20 атмосфер, этот полмиллиметра становится вопросом безопасности. Мы как-то поставили партию дисков толщиной 8 мм вместо 8.5 — клиент вернул всё через неделю, сказал, что на стыках пошли микротрещины.

Вот здесь как раз пригодился опыт ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды — они давно работают с керамическими композитами и понимают, что универсальных решений не бывает. На их сайте https://www.sdjrdhbkj.ru есть технические спецификации, которые реально соответствуют тому, что поставляется в цеха.

Технологические ловушки при производстве

Самая частая ошибка новичков — неправильный температурный режим обжига. Если перегреть хотя бы на 50 градусов, структура керамики становится хрупкой. Я сам когда-то думал, что чем выше температура, тем прочнее изделие — оказалось, всё с точностью до наоборот.

Шлифовка краёв — это вообще отдельный цех проблем. Автоматические линии часто не справляются с кромками, приходится дорабатывать вручную. В прошлом году мы потеряли почти месяц, пытаясь настроить немецкий станок для финишной обработки — в итоге вернулись к полуавтоматическому методу с визуальным контролем каждого диска.

Именно здесь пригодились наработки Шаньдун Цзиньруйда по микрокристаллическим листам — их технологии прессования позволяют минимизировать последующую механическую обработку. Хотя для дисков специфика немного другая, но принцип тот же — чем меньше ручного труда на финише, тем стабильнее качество.

Логистика как часть технологического процесса

Мало кто задумывается, но транспортировка керамических дисков — это продолжение производства. Мы как-то отгрузили партию в обычных деревянных ящиках без демпфирующих прокладок — в результате 30% продукции пришло с сколами по краям. Теперь используем только многоразовые контейнеры с ячейками под каждый диск.

Влажность при хранении — ещё один скрытый враг. Казалось бы, керамика не боится воды, но если диск пролежит месяц в сыром складе, его прочностные характеристики меняются. Пришлось разрабатывать специальные пакеты с силикагелем — мелочь, а работает.

На сайте https://www.sdjrdhbkj.ru я обратил внимание на раздел про условия хранения — видно, что компания сталкивалась с подобными проблемами и выработала конкретные протоколы. Это дорогого стоит в нашем деле.

Подбор сырья: где экономить нельзя

Порошок оксида алюминия разной фракции — это основа основ. Китайские поставщики часто предлагают 'аналоги' европейского сырья, но после тестов оказывается, что примесей больше допустимого. Пришлось на собственном опыте выучить, что сырьё нужно закупать только у трёх проверенных фабрик в провинции Хэнань.

Связующие компоненты — ещё одна головная боль. Дешёвые аналоги полимерных связок снижают стоимость производства на 15%, но увеличивают процент брака втрое. Мы прошли этот путь — теперь используем только материалы с документами соответствия от производителя.

Интересно, что ООО Шаньдун Цзиньруйда в своём производстве износостойкой керамики использует аналогичный подход — на их сайте прямо указаны стандарты сырья. Это говорит о серьёзном подходе к вопросу.

Практические кейсы и неудачи

Был у нас заказ на партию дисков для фильтрационных систем — казалось, стандартная задача. Но выяснилось, что рабочая среда содержит щелочные компоненты, которые мы не учли в спецификации. Через два месяца эксплуатации диски начали деградировать — пришлось полностью менять состав керамики и делать замену за свой счёт.

Другой случай — заказчик требовал идеально гладкую поверхность, но после полировки диск терял в адгезивных свойствах. Месяц экспериментов показал, что нужно оставлять минимальную шероховатость — около 0.8 мкм. Такие нюансы не найти в учебниках, только практика.

Именно после этих случаев я начал более внимательно изучать опыт компаний вроде Шаньдун Цзиньруйда — их подход к глубокой обработке специальных деталей показался мне близким к нашим потребностям. Хотя напрямую мы с ними не работали, но их технические решения часто оказывались релевантными нашим проблемам.

Перспективы и тупиковые направления

Сейчас все увлеклись нано-керамикой, но на практике её преимущества проявляются только в специфических условиях. Для 80% применений традиционные составы работают лучше и дешевле. Мы потратили полгода на разработку нано-композита, чтобы понять — себестоимость в 3 раза выше, а реальный выигрыш в износостойкости всего 12%.

Автоматизация контроля качества — это перспективно, но существующие системы ИИ пока не справляются с визуальным выявлением микротрещин. Человеческий глаз по-прежнему незаменим на финальном этапе приёмки.

Возможно, компании вроде ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды с их опытом в области износостойких материалов найдут более рациональные пути развития — судя по ассортименту на https://www.sdjrdhbkj.ru, они умеют балансировать между инновациями и практической целесообразностью.

Выводы, которые не пишут в брошюрах

Главное, что я понял за годы работы с китайскими производителями керамических дисков — не бывает идеальных поставщиков. Есть те, кто не скрывает свои слабые места и работает над ними. Техническая документация — это хорошо, но личный осмотр производства скажет больше любой презентации.

Сейчас мы работаем с тремя фабриками, каждая со своим профилем. Одна делает отличные стандартные диски, другая специализируется на нестандартных размерах, третья — на спецпокрытиях. Универсалов не существует, как бы ни старались маркетологи.

Если бы меня спросили, с чего начать поиск производителя, я бы посоветовал изучить не только каталоги, но и производственные отчёты. Компании вроде Шаньдун Цзиньруйда, которые публикуют реальные технические данные, а не только маркетинговые лозунги, обычно оказываются более надёжными партнёрами в долгосрочной перспективе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Скручивание кэмбера (D15)

Скручивание кэмбера (D15) -

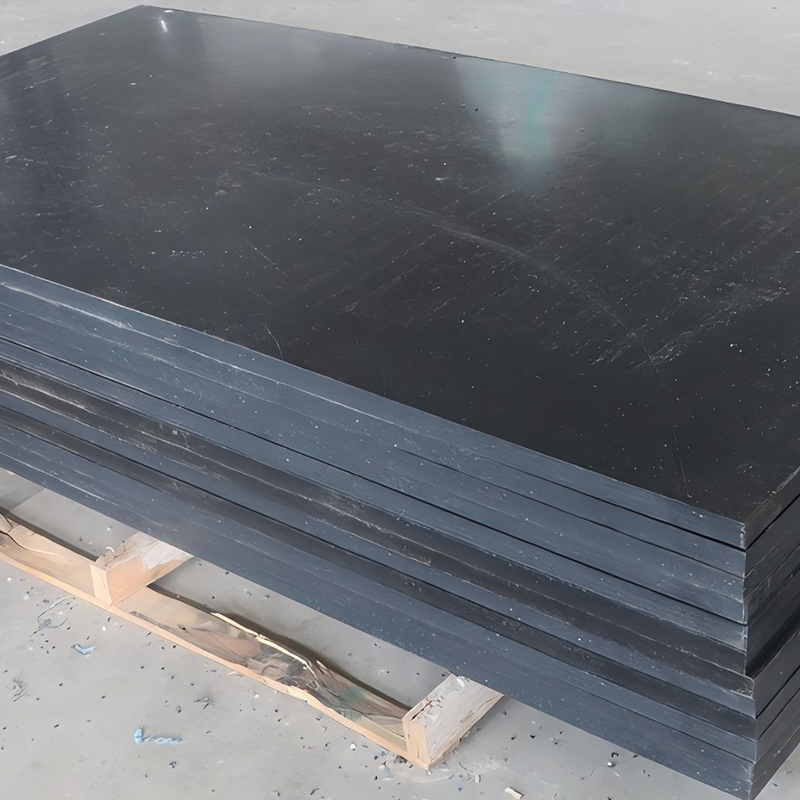

Нейлоновый лист

Нейлоновый лист -

Профессиональная резиновая гантель(A02-A)

Профессиональная резиновая гантель(A02-A) -

Вентиляторный велосипед (E)

Вентиляторный велосипед (E) -

Приседание(H09)

Приседание(H09) -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Наклонный жим от груди (L02)

Наклонный жим от груди (L02) -

Высокопрочное дорожное основание

Высокопрочное дорожное основание -

Велосипедное оборудование для фитнеса

Велосипедное оборудование для фитнеса -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

Подъем в сторону (D03)

Подъем в сторону (D03) -

Скручивания для живота (L08)

Скручивания для живота (L08)

Связанный поиск

Связанный поиск- Фабрики оборудования для кроссфита

- керамические тарелки москва

- Основные страны-покупатели белых керамических плит

- Основные покупатели оборудования для фитнес-тестирования

- Износостойкая футеровка силоса

- Полиэтиленовая доска

- Производители спортивного оборудования для фитнес-клубов

- Заводы по производству керамических стержней

- Производители по переводу нп из чугуна в пластик

- Китайские производители полиэтилена для черной металлургии