Китайские производители керамических компонентов

Когда говорят про китайские производители керамических компонентов, сразу всплывают стереотипы про конвейерные штамповки. А ведь в Шаньдуне я видел цех, где для ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды делали керамические вставки для гидроциклонов – там до сих пор ручная доводка геометрии требуется, потому что автоматика не берёт зоны переменной толщины. Вот этот нюанс никогда в гугле не найдёшь.

Где рождается износостойкость

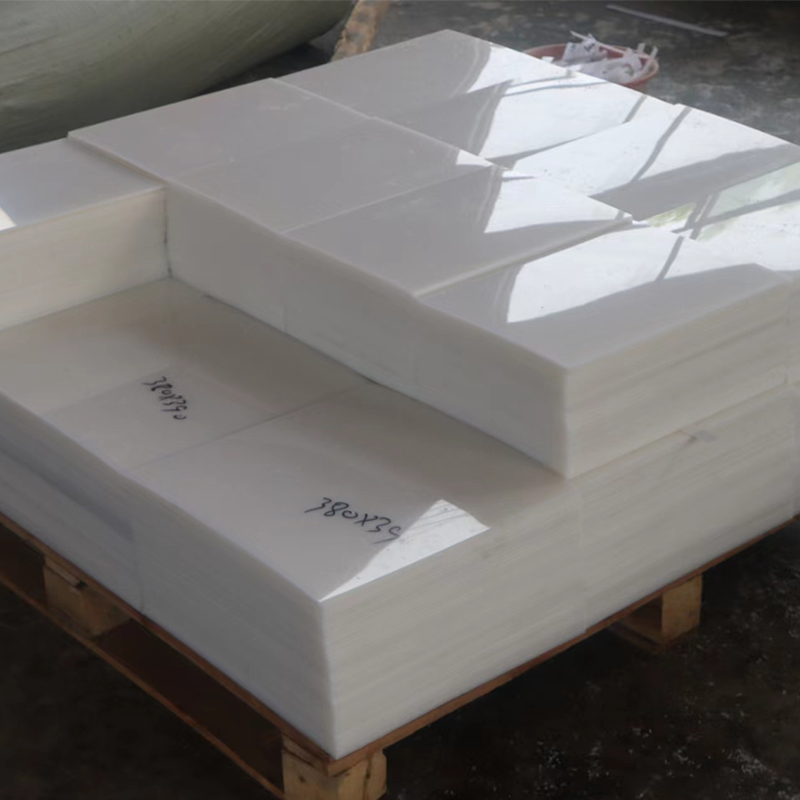

Начну с базового недоразумения: многие путают техническую керамику с декоративной. На том же sdjrdhbkj.ru в разделе продукции чётко видно – их керамические компоненты идут в паре с UHMW-PE, где керамика берёт на себя абразивный износ, а полимер гасит вибрацию. Такие гибридные решения в Китае отрабатывали лет десять, пока не подобрали коэффициенты теплового расширения под разные среды.

Помню, в 2019 году для обогатительной фабрики под Красноярском мы как раз через Шаньдун Цзиньруйда заказывали футеровку с микрокристаллическим покрытием. Инженер Лю на производстве тогда настаивал на увеличенном радиусе скругления кромок – говорил, что при -40°C стандартные углы дают микротрещины после 50 циклов заморозки. Мы спорили три дня, но в итоге его вариант выдержал на 30% дольше.

Сейчас многие европейские заказчики требуют сертификаты по ISO 14624, но мало кто знает, что в Цзинане ещё с 2015 года внедрили внутренний стандарт на проверку стойкости к термоудару – образцы циклически разогревают до 300°C и бросают в ледяную воду. После 20 циклов смотрят на изменение шероховатости. Такие тесты нигде в открытом доступе не описаны, но именно они объясняют, почему китайские производители керамических компонентов постепенно отвоёвывают нишу в горнодобывающей отрасли.

Подводные камни кастомизации

На сайте https://www.sdjrdhbkj.ru гордо пишут про глубокую обработку по индивидуальным чертежам, но здесь есть нюанс, о котором не предупреждают. Когда мы впервые заказали там сложнофасонные пластины для конвейерного желоба, столкнулись с проблемой – их ЧПУ прекрасно фрезерует керамику, но если в детали есть глухие отверстия с обратным конусом, возникают трудности с выемкой абразивной пыли.

Пришлось совместно перепроектировать крепёжные узлы, заменив три отдельных элемента на монолитную карту с пазами. Кстати, именно тогда я оценил их подход – технолог Ван сам прилетел на монтаж с набором калибровочных шаблонов, хотя по контракту этого не требовалось. Говорил, что для него это вопрос репутации – мол, если уж взялись за нестандартную геометрию, надо доводить до рабочего состояния.

Сейчас они для таких случаев разработали подвижную оснастку с пневмоподдувом – мелочь, а увеличивает точность позиционирования на 0.2 мм. Но об этом не пишут в каталогах, узнаёшь только когда начинаются реальные работы по адаптации компонентов.

Экономика против качества – ложный выбор

Часто слышу, что китайские керамические компоненты выбирают только из-за цены. Отчасти это так – их литые базальтовые плиты действительно на 40% дешевле немецких. Но если взять для сравнения армированные алюмооксидные пластины от Шаньдун Цзиньруйда, там картина иная – стоимость всего на 15-20% ниже, зато ресурс в щелочных средаx выше почти в полтора раза.

Секрет в методе уплотнения перед спеканием – они комбинируют гидростатическое прессование с виброуплотнением, что даёт более однородную структуру. Технологию эту, кстати, переняли у корейцев ещё в 2010-х, но дорабатывали самостоятельно – добавляли стадию промежуточного отжига для снятия внутренних напряжений.

На своём опыте скажу: для задач с ударными нагрузками их продукты пока уступают японским, но для постоянного абразивного износа – оптимальный выбор. Особенно в системах гидротранспорта, где кроме стойкости к истиранию важна стабильность геометрических параметров.

Логистические нюансы, о которых молчат

Мало кто учитывает, что китайские производители керамики часто находятся в глубине материка – тот же Цзинань не в портовой зоне. Это значит +5-7 дней к сроку поставки по сравнению с шанхайскими фабриками. Но у Шаньдун Цзиньруйда есть своё решение – они заранее производят ходовые типоразмеры и хранят на складах в Даляне, откуда уже идёт отгрузка.

Однажды мы попали впросак с срочным заказом – нужны были неметаллические направляющие для рельсовых путей. На сайте указали срок 45 дней, но менеджер Ли предложил вариант – взять стандартные заготовки и доработать на месте. Сэкономили три недели, правда, пришлось доплатить за срочность обработки.

Сейчас они внедрили систему предварительного расчёта нагрузок – присылаешь им параметры рабочей среды, а они подбирают оптимальное сочетание керамики и полимерной основы. Для нас это вылилось в экономию 12% на замене комплектующих – оказалось, для наших условий достаточно было более тонкого керамического слоя, но с модифицированной структурой.

Эволюция контроля качества

Раньше главной проблемой китайских производителей керамических компонентов была нестабильность партий. Помню, в 2017 году мы получили от Шаньдун Цзиньруйда партию, где в трёх из двадцати плит были скрытые трещины – видно только под ультрафиолетом с проникающей жидкостью. Сейчас у них на линии стоит автоматизированная акустическая дефектоскопия – каждый компонент 'просвечивают' ультразвуком.

Но самое интересное – они начали внедрять систему прослеживаемости: на каждую плазму наносят QR-код с параметрами обжига. Если возникает проблема на объекте, можно точно установить, при каких условиях производился этот экземпляр. Для горнодобывающей отрасли, где простои стоят огромных денег, это критически важно.

Недавно видел их новую разработку – керамико-полимерные композиты с градиентной структурой. Внешний слой – высокоплотная керамика для сопротивления износу, переходный слой – смешанная фаза для гашения напряжений, основа – упругий полимер. Такие решения лет пять назад были только у немцев, теперь и китайские производители выходят на этот уровень.

Перспективы и ограничения

Если объективно смотреть на рынок, китайские керамические компоненты уже переросли стадию дешёвых аналогов. Те же продукты от ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды по некоторым параметрам (стойкость к щелочной коррозии, стабильность размеров при термоциклировании) задают планку.

Но есть и слабые места – до сих пор сложно получить точные реологические модели для прогнозирования износа в специфических средах. Их лаборатория работает над этим, но пока для задач с экстремальными температурами (выше 800°C) я бы рекомендовал обращаться к европейским поставщикам.

В целом же тенденция ясна – через пять-семь лет китайские производители займут ещё 25-30% мирового рынка технической керамики. Уже сейчас их R&D центры вкладывают в исследования больше, чем многие европейские бренды. Главное – не попадать на кустарные производства, а выбирать компании с полным циклом, как та же Шаньдун Цзиньруйда, где контролируют всё – от подготовки сырья до глубокой обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вентиляторный велосипед (E)

Вентиляторный велосипед (E) -

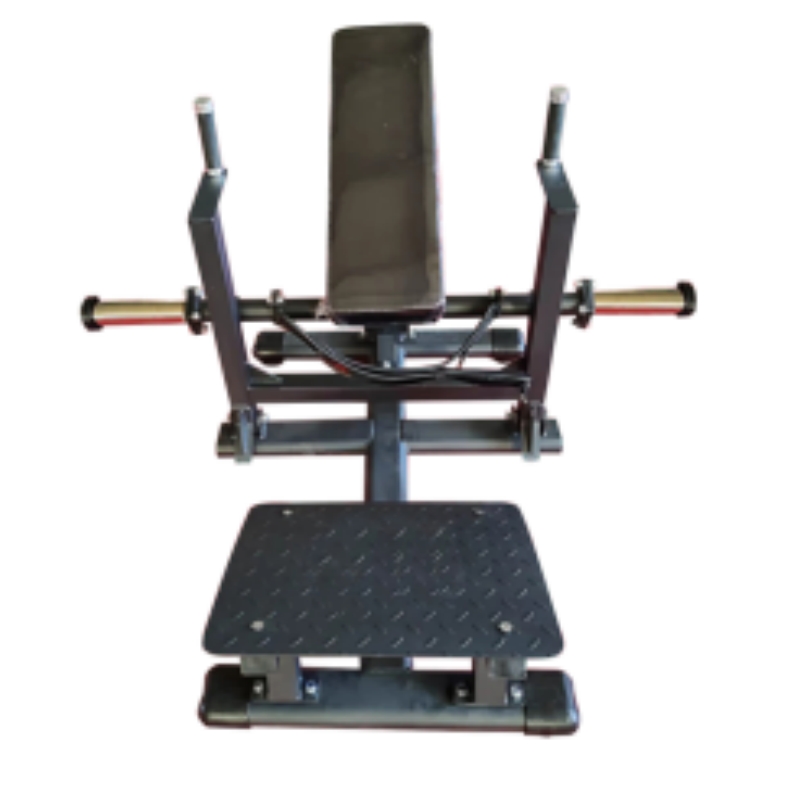

Регулируемая наклонная скамья (D21)

Регулируемая наклонная скамья (D21) -

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B) -

Отведение и приведение бедра (L03)

Отведение и приведение бедра (L03) -

Взломайте оборудование для фитнеса с приседаниями

Взломайте оборудование для фитнеса с приседаниями -

Скручивания для живота (L08)

Скручивания для живота (L08) -

Гроулер велотренажер

Гроулер велотренажер -

Многофункциональное оборудование для бедер (D45)

Многофункциональное оборудование для бедер (D45) -

Тренажер для толкания плеч сидя

Тренажер для толкания плеч сидя -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

Изолатеральный жим лежа (F1-1001)

Изолатеральный жим лежа (F1-1001) -

Длинная тяга (D17)

Длинная тяга (D17)

Связанный поиск

Связанный поиск- Ведущие страны-покупатели опорных дорожных плит в Китае

- Китайские заводы по производству основной керамики

- Основные покупатели насосного оборудования для фитнеса

- Китай Керамика Керамические изделия Производители

- керамическая тарелка в духовке

- Производители размеров листа пвх

- Китайские заводы по производству различных видов керамики одного состава

- Заводы по производству керамических форм

- Основные страны-покупатели химических составов для керамики

- Производители хорошего фитнес-оборудования