Китайские производители керамического обжига

Когда слышишь про китайские производители керамического обжига, сразу представляются цеха с дымящимися печами и артельщики с лопатами — но это лет двадцать назад. Сейчас в Шаньдуне, например, уже давно работают с автоматизированными туннельными печами, хотя многие до сих пор уверены, что китайский обжиг — это ?дешево, но криво?. Приходилось сталкиваться с такими клиентами, которые заказывали образцы с недоверием, а потом возвращались за партией на полцеха.

Что на самом деле происходит в цехах

Вот, к примеру, керамический обжиг для износостойких пластин — тут часто путают технологии. Многие думают, что главное — температура, а на деле важнее контроль скорости нагрева и газовой среды. В том же Цзинане на одном производстве видел, как из-за спешки с циклом получили партию с микротрещинами — пришлось переплавлять в молотую керамику для напыления.

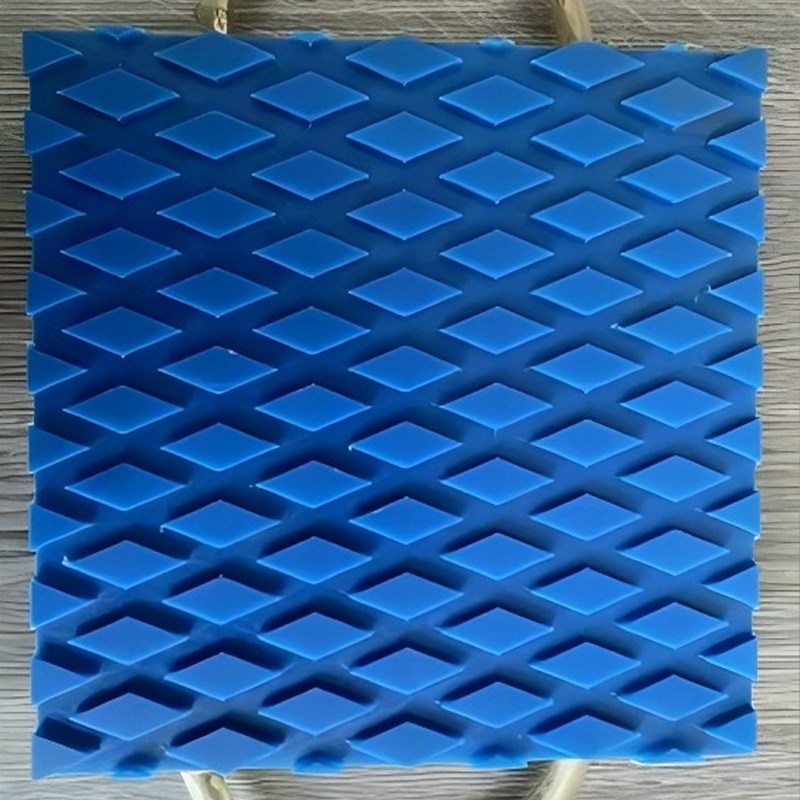

Кстати, про износостойкую керамику — у ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды в ассортименте есть не просто плитки, а спеченные композиты с алюмооксидной основой. Но их особенность в том, что они идут с калиброванными креплениями под промышленное оборудование — это редкость даже у европейских поставщиков. На их сайте sdjrdhbkj.ru можно увидеть, как такие пластины монтируют на шнековые транспортеры.

Заметил, что многие цеха экономят на прокалке — сокращают цикл на 10-15%, думая, что керамика ?и так сойдет?. Но потом эти же пластины в элеваторах сыпучих материалов крошатся через полгода вместо заявленных пяти лет. Приходилось объяснять заказчикам из Цементной ассоциации, что лучше доплатить за полный цикл, чем менять футеровку каждые два сезона.

Подводные камни логистики

С транспортировкой готовой керамики всегда головная боль — особенно если речь о крупногабаритных пластинах. Помню, как в 2019-м заказ из Циндао в Новосибирск пришел с сколами по кромкам, хотя упаковка была по стандарту. Оказалось, вибрация в поезде дала резонанс на стыках вагонов. Пришлось разрабатывать многослойные прокладки с демпфирующими вставками — теперь такой метод используют несколько заводов в провинции.

Интересно, что китайские производители часто не учитывают климатические нюансы — например, для поставок в Сибирь нужна дополнительная просушка перед упаковкой. Влажность всего 3-4% может привести к образованию инея в порах керамики при разгрузке на морозе, а потом при нагреве в цехе — к внутренним дефектам. Это как раз кейс, который подробно разбирали с технологами Шаньдун Цзиньруйда — они потом внесли правки в техпроцесс для северных регионов.

Сейчас многие переходят на паллеты с климат-контролем, но это удорожает стоимость на 12-15%. Для кого-то это критично, особенно если заказчик работает с бюджетными объектами. Приходится искать компромисс — например, использовать сорбционные материалы в упаковке вместо активной вентиляции.

Технологические тонкости, о которых не пишут в каталогах

Вот смотрите — все говорят про микрокристаллический прокат, но мало кто упоминает, что его адгезия с металлом сильно зависит от подготовки поверхности. Видел на одном из заводов в Дэчжоу, как перед наплавкой керамики используют пескоструйную обработку + химическое активирование фосфатными составами. Без этого даже самая качественная керамика отслаивается при ударном воздействии.

Еще важный момент — калибровка печей. В том же Шаньдун Цзиньруйда используют лазерные пирометры с автоматической коррекцией по зонам, но многие мелкие производители до сих пор работают с термопарами советского образца. Разница в точности ±5°C против ±15°C — а это влияет на плотность спекания.

Кстати, про оборудование для глубокой обработки — на том же сайте sdjrdhbkj.ru показаны станки ЧПУ для фасонных деталей. Но что действительно важно — так это система охлаждения при шлифовке керамики. Если использовать обычную воду — появляются микротрещины. Нужны эмульсии на основе полигликолей, но их стоимость часто отпугивает клиентов. Приходится доказывать, что это не ?перестраховка?, а необходимость для сохранения гарантийных характеристик.

Кейсы из практики

Был у меня заказ от горнообогатительного комбината — нужны были износостойкие пластины для шаровых мельниц. Стандартные продержались 3 месяца, хотя promised 2 года. После анализа выяснилось, что проблема не в керамике, а в режиме работы мельницы — вибрация вызывала кавитацию. Сделали вариант с амортизирующей подложкой из полиуретана — результат превысил ожидания.

А вот негативный пример — пытались сэкономить на керамическом обжиге для трубопровода абразивных суспензий. Закупили партию у непроверенного поставщика по цене на 30% ниже рынка. Через 4 месяца — массовое отслоение покрытия. Пришлось полностью менять систему, плюс простой производства на 2 недели. Теперь всегда требую протоколы испытаний на ударную вязкость.

Интересный опыт был с комбинированными панелями — когда износостойкая керамика наплавляется на стальной лист. Казалось бы, ничего сложного, но при термоциклировании появляются напряжения на границе материалов. Решили проблемой введением промежуточного никелевого слоя — технология не новая, но требует точного соблюдения режимов. Кстати, ООО Шаньдун Цзиньруйда как раз предлагает такие решения для металлургических предприятий.

Что в перспективе

Сейчас многие переходят на гибридные покрытия — керамика + полимеры. Например, тот же сверхвысокомолекулярный полиэтилен в комбинации с керамическими наполнителями дает интересные результаты для пищевой промышленности. Но пока это дороже традиционных решений процентов на 40.

Заметил тенденцию — крупные китайские производители активно инвестируют в R&D именно в области керамических композитов. Те же Шаньдун Цзиньруйда недавно представили опытные образцы пластин с графеновыми добавками — пока дорого, но перспективно для экстремальных условий.

Из последнего — начали экспериментировать с 3D-печатью керамических элементов сложной формы. Пока серийного производства нет, но для штучных деталей уже используют. Правда, прочность пока уступает литым аналогам на 15-20%, но для некритичных узлов уже применяют.

В целом, если говорить про китайских производителей керамического обжига — уже давно не кустарные цеха, а серьезные технологические комплексы. Другой вопрос, что нужно четко формулировать техзадание и не гнаться за самой низкой ценой. Как показывает практика, сэкономленные 20% при закупке часто оборачиваются 200% убытков при эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вращающийся торс (L19)

Вращающийся торс (L19) -

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

Ножная салазка-вертикальная (D37-A)

Ножная салазка-вертикальная (D37-A) -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Разгибание и сгибание ног (H05)

Разгибание и сгибание ног (H05) -

Универсальное оборудование для фитнеса Smith

Универсальное оборудование для фитнеса Smith -

Разведение грудных мышц и задняя дельта (L21)

Разведение грудных мышц и задняя дельта (L21) -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

Регулируемый стул для гантелей

Регулируемый стул для гантелей -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

Магнетронный велосипед В

Магнетронный велосипед В -

умная ударная мишень

умная ударная мишень

Связанный поиск

Связанный поиск- Ведущие страны-поставщики керамических дисков ручной работы в Китае

- Основные страны-покупатели листа пвх 1 мм

- Основные страны-покупатели износостойких футеровок угольных силосов

- Ведущие покупатели промышленной керамики из Китая

- Заводы по производству полипропиленового листа 10 мм

- пруток для сварки пластика пп

- Китайские заводы по производству огнестойких полиэтиленовых листов

- Китайские производители по укладке силового кабеля из сшитого полиэтилена

- ПП пластик

- Производители листа пп 10