Китайские производители плоских керамических тарелок

Когда слышишь про китайские производители плоских керамических тарелок, сразу представляешь конвейеры с идеальными изделиями. А на деле — половина цехов до сих пор путает обжиговые режимы для глазури и бисквита. Я семь лет закупал сырьё для керамических производств в Шаньдуне, и скажу так: если поставщик хвалит только цену — бегите. В прошлом месяце, к примеру, пришлось выбраковать партию тарелок из-за микротрещин после сушки. Причина? Глина с превышением карбонатов, которую ?втюхали? как премиум-сорт.

Где рождается керамика: неочевидные регионы

Все едут в Цзиндэчжэнь, а между тем в том же Шаньдуне есть цехи, где делают техническую керамику для химической промышленности. Там, кстати, и плоские тарелки получаются с аномальной износостойкостью — потому что технологию перенесли с промышленных деталей. Как-то раз я видел, как на китайские производители плоских керамических тарелок из провинции Хэнань жаловались на деформацию краёв. Оказалось, сушили стопками по 50 штук — экономили на конвейерных сетках.

Завод в Цзыбо, с которым мы работаем, изначально делал керамические вкладыши для труб. Их инженеры придумали добавлять в глину корундовую крошку — тарелки стали выдерживать падения с метра на бетон. Но с декором проблемы: глазурь плохо держится на шероховатой поверхности. Пришлось им подсказать контакты специалистов по адгезионным грунтам.

Кстати, про китайские производители плоских керамических тарелок из глубинки: у них часто нет английскоязычных менеджеров. Договориться можно только через переводчика WeChat, а в техзаданиях рисуют схемы от руки. Зато — никаких предоплат, первый образец делают за три дня.

Сырьё: то, о чём молчат в каталогах

Каолин из Исина против глины Линьжу — это как сравнивать марочное вино с домашним самогоном. Первый даёт белизну 92%, второй — максимум 78%. Но! Если нужно сделать тарелки для ресторанов, где посуда бьётся ежедневно, белизна не так важна, как ударная вязкость. Тут как раз выручает добавка оксида алюминия — но её используют единицы, потому что печь приходится перенастраивать под температуру 1280°C вместо стандартных 1180°C.

Однажды мы заказали пробную партию у китайские производители плоских керамических тарелок из Фуцзяни. Прислали образцы — идеальные. А когда пришёл контейнер, у каждой третьей тарелки был ?посек? — тончайшие трещины у дна. Объяснили: ?партия глины была с повышенной влажностью?. Хотя по факту — сэкономили на отлежке сырья в силосах.

Сейчас многие переходят на готовые керамические массы от немецких поставщиков. Но китайские умельцы ухитряются их ?разбавлять? местной глиной — определяешь только по спектральному анализу. Совет: всегда требуйте сертификат на каждую партию сырья, даже если работаете с заводом десять лет.

Технологические ловушки: от пресс-форм до обжига

Литьё против прессования — это вечный спор. Для плоских тарелок с простым рисунком выгоднее прессование: меньше брака, выше скорость. Но попробуй закажи тарелку с рельефным бортом — сразу начнутся ?просветы? в углах. Видел на одном заводе, как технолог вручную дорабатывал такие места шпатлёвкой перед обжигом. Результат? Через месяц глазурь отслоилась пятнами.

Температурные режимы — отдельная головная боль. Стандартный обжиг при 1200°C не подходит для тарелок с металлсодержащими пигментами (теми же медными включениями). Они требуют 1150°C в окислительной атмосфере. Как-то пришлось выбросить целую партию ?золотых? тарелок — потому что мастер цеха не стал перенастраивать печь, решив ?и так сойдёт?.

Самое сложное — калибровка сушильных камер. Летом, при влажности 80%, тарелки сохнут на час дольше. Если не корректировать режим — получаешь коробление. Один китайские производители плоских керамических тарелок из Гуандуна установил японские датчики влажности, но забыл про вентиляцию. В итоге верхние стеллажи пересыхали, нижние — покрывались плесенью.

Контроль качества: где теряют прибыль

Автоматические дефектоскопы — штука капризная. Они отлично видят трещины, но пропускают ?мух? — микроскопические пузыри в глазури. На одном производстве до сих пор ставят бабушку с фонариком — она за смену отбраковывает 300 штук, которые машина не видит. Правда, её пенсия обходится дороже, чем обслуживание сканера.

Геометрия — бич массового производства. Допуск по плоскостности ±0,5 мм выдерживают только 60% заводов. Остальные ссылаются на ?естественную усадку?. Как-то раз мы получили тарелки, которые при штабелировании качались, как пьяные. Пришлось срочно заказывать силиконовые прокладки между ними — иначе транспортировка была бы невозможна.

Упаковка — это отдельная наука. Картонные уголки должны быть не менее 3 мм толщиной, иначе при морской перевозке появляются сколы. Один умник решил сэкономить на гофрокартоне — в результате 40% тарелок пришли с ?укусами? на краях. Страховка такой брак не покрывает.

Нишевые решения: когда стандарт не работает

Для предприятий общепита важна стойкость к ударам. Тут пригодился опыт китайские производители плоских керамических тарелок, которые раньше делали керамические бронепластины. Они применяют технологию многослойного прессования с армирующей сеткой внутри. Правда, стоимость таких тарелок в 2,5 раза выше обычных.

Медицинские стерилизационные тарелки — особая история. Требуется керамика с нулевой пористостью, которую можно автоклавировать. Добиваются этого двойным обжигом с промежуточным шлифованием. Но и тут есть нюанс: после шлифовки нужно наносить специальную глазурь с антимикробными свойствами — обычная не держится.

Интересный кейс был с заказом для судовой камбузной посуды. Нужны были тарелки, не скользящие на наклонных поверхностях. Помогли ребята из ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды — они предложили напылять на дно микрокерамические гранулы по технологии износостойких покрытий. Проверили в макете качки — тарелки не двигались даже при крене 15 градусов.

Экономика без прикрас: во что реально обходится керамика

Себестоимость стандартной плоской тарелки диаметром 25 см — около 18 рублей при партии от 10 000 штук. Но если нужен индивидуальный цвет глазури — плюсуйте 30%. А за сложный декор с ручной доработкой — все 80%. Многие забывают про транспортную составляющую: доставка морем из Нинбо в Новороссийск добавляет ещё 12-15% к цене.

Таможенное оформление — отдельная головная боль. Керамику часто задерживают на досмотре из-за подозрений в свинцовых красителях. Приходится заранее готовить протоколы испытаний — но и это не гарантия. В прошлом квартале наш контейнер простаивал 3 недели в порту, хотя все документы были в порядке.

Скрытые costs: например, переупаковка. Китайские поставщики пакуют тарелки по 12 штук, а российские ритейлеры требуют по 6. Приходится вскрывать коробки на складе и переупаковывать — это ещё 5% расходов. Кстати, именно поэтому мы теперь работаем с заводами, которые дают возможность кастомной упаковки сразу.

Перспективы: куда движется отрасль

Тренд на экологичность добрался и до керамики. В Шаньдуне уже experimentруют с глазурями на растительной основе — но пока они не дают той же яркости цвета. Зато полностью биоразлагаемы при утилизации. Думаю, через пару лет это станет мейнстримом, особенно для европейских заказчиков.

Цифровизация: умные печи с ИИ-контролем уже тестируют в Фошане. Система сама корректирует температуру based на анализе дымовых газов. Пока дорого — но на 15% снижает брак по обжигу. Кстати, ООО Шаньдун Цзиньруйда как раз анонсировали линию с подобным оборудованием — интересно посмотреть на результаты.

Гибридные материалы — вот что действительно перспективно. Керамика с полимерными добавками для гибкости, композитные покрытия... Уже видел образцы тарелок, которые гнутся на 10-15 градусов без разрушения. Правда, пока это штучный товар за безумные деньги. Но remember — то же самое говорили про смартфоны в нулевых.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Хакслайд(D37-B)

Хакслайд(D37-B) -

Станок для прокатки шин А

Станок для прокатки шин А -

умная ударная мишень

умная ударная мишень -

Новый тазобедренный мостик

Новый тазобедренный мостик -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

Акула приседания фитнес оборудование

Акула приседания фитнес оборудование -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

Жим от груди (L01)

Жим от груди (L01) -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

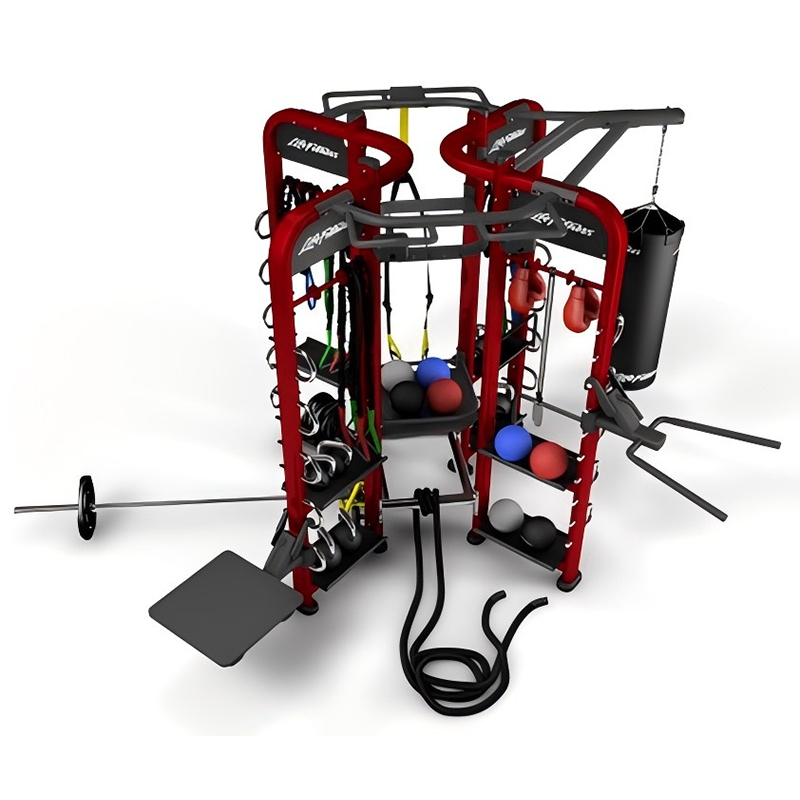

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Фитнес для всей жизни оборудование для групповых тренировок Synrgy360 (S-2005)

Связанный поиск

Связанный поиск- Износостойкая футеровка угольного бункера

- Долговечные керамические сервировочные тарелки основные страны-покупатели

- Китайские заводы по производству листов из коррозионно-стойкого полиэтилена

- Китайские заводы по производству различных видов керамики одного состава

- Производители керамических дисков с надписями

- редкоземельных маслянистых нейлон фабрики в Китае

- Заводы по производству листа пвх 5 мм

- Производители редкоземельного маслянистого нейлона

- прайс лист на полипропиленовую пайку

- Китайские производители прокладки кабеля из сшитого полиэтилена