Китайские производители прокладки кабеля из сшитого полиэтилена

Когда слышишь про китайские производители прокладки кабеля из сшитого полиэтилена, сразу представляются цеха с автоматизированными линиями. Но на деле всё сложнее — в 2018 мы закупили три партии у разных поставщиков, и одна рассыпалась при -25°C в Иркутске. Оказалось, стабилизаторы ультрафиолета добавили по устаревшему ГОСТу, не учтя морозное растрескивание.

Технологические нюансы, которые не пишут в каталогах

Сшивка пероксидная против силанольной — вечный спор. Первая даёт стабильность при длительных нагрузках, но требует ювелирного контроля температуры. Как-то на объекте в Красноярске пришлось экстренно менять партию из-за 'пересшивки' — материал терял эластичность, монтажники ругались на трещины в изгибах.

Толщина стенки — отдельная головная боль. Европейские нормативы требуют запаса в 1.8 мм для 110 кВ, но китайские коллеги из Shandong Jinruida предлагали 1.6 мм с аргументом 'расчётное сопротивление удару'. Проверили — да, выдерживает, но только если кабель лежит идеально ровно. На пересечённой местности пришлось доплачивать за усиленный вариант.

Кстати про прокладки кабеля из сшитого полиэтилена — многие забывают про радиационную стойкость. Для АЭС нужны специальные композиции с добавлением бор-нитридных наночастиц. У того же Jinruida есть лабораторные образцы, но серийно пока не выпускают. Говорят, проблема с дисперсией добавки — комкуется в экструдере.

Логистические кошмары и как их избежать

В 2021 заказали 12 км кабеля для нефтепромысла в ХМАО. Поставщик (не буду называть, до сих пор судимся) отгрузил бухты без жёсткой упаковки — при перевалке в Новороссийске три бухты деформировались. Пришлось резать и делать шесть лишних муфт. Теперь всегда пишем в контракте 'деревянные щиты с амортизирующими прокладками' — звучит смешно, но экономит нервы.

Таможня — отдельная песня. Один раз задержали партию из-за несоответствия кода ТН ВЭД. Оказывается, кабельные прокладки из сшитого полиэтилена могут классифицироваться и как 'пластмассовые изделия', и как 'электрооборудование'. Теперь заранее запрашиваем предварительные решения.

Сроки — бич всех проектов. Китайские заводы часто обещают 45 дней, но если сырьё (как тот же полиэтилен марки LD-100) в дефиците — растягивается до трёх месяцев. Приходится параллельно закупать резервные партии у местных производителей, хотя их цены на 20-30% выше.

Неочевидные преимущества китайских поставщиков

У китайских производителей прокладки кабеля есть неожиданный плюс — гибкость в доработках. Для ветропарка под Мурманском нужны были синие полосы маркировки вдоль жилы — европейские бренды требовали минимальный заказ 50 км, а на заводе в Циндао сделали пробные 300 метров за неделю.

Ещё пример — для тропического климата Вьетнама попросили увеличить содержание антипиренов. Инженеры Jinruida предложили тестовый состав с алюминия тригидратом вместо стандартного магния — вышло дешевле и эффективнее против грибка.

Кстати, про сшитый полиэтилен — многие недооценивают важность контроля степени сшивки. Идеальные 85-90% достигаются редко, но китайские лаборатории стали чаще использовать дифференциальную сканирующую калориметрию вместо устаревших методов с растворителями.

Кейс: подстанция в зоне вечной мерзлоты

В 2022 для объекта в Якутии требовались прокладки кабеля с сохранением эластичности при -60°C. Jinruida предложили модификацию с этилен-винилацетатом (8% EVA). На испытаниях образцы выдержали 500 циклов заморозки, но при монтаже вылезла проблема — материал стал 'пылить' при резке. Пришлось разрабатывать специальные ножи с подогревом.

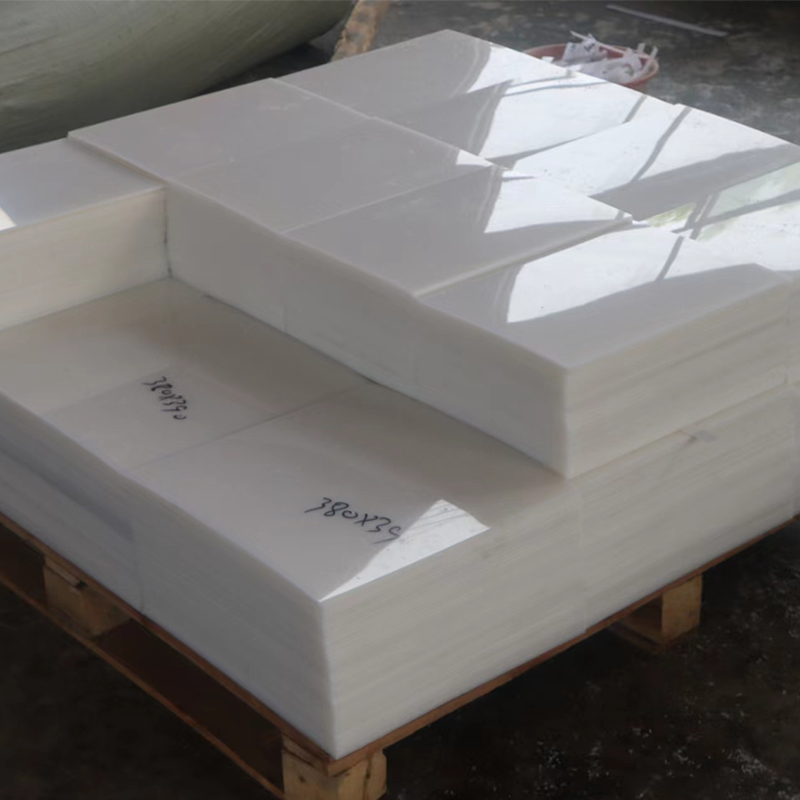

Интересный момент — для этого же проекта пробовали использовать UHMW-PE от ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды в качестве демпфирующих прокладок. Сверхвысокомолекулярный полиэтилен хорош для защиты от истирания, но для динамических нагрузок не подошёл — слишком жёсткий. Зато для кабельных лотков в зонах вибрации оказался идеален.

По итогам проекта составили техзадание на кабель с улучшенными низкотемпературными характеристиками — сейчас Jinruida как раз испытывают опытную партию с добавлением олигомерных пластификаторов. Говорят, проблема с 'пылением' решена, но данные пока не предоставили.

Что будет дальше с рынком

Сейчас вижу тренд на гибридные решения — например, комбинация сшитого полиэтилена с термоэластопластами для переходных муфт. Китайские производители активно экспериментируют, но серийные образцы пока уступают немецким аналогам по стабильности параметров.

Ещё одна головная боль — рециклинг. Европа уже требует сертификаты утилизации, а китайские заводы только начинают внедрять системы переработки отходов экструзии. У китайских производителей прокладки кабеля из сшитого полиэтилена есть технологический рывок вперёд, но по экологичности они пока догоняют.

Лично я ставлю на то, что через 2-3 года появятся полноценные аналоги европейских марок от тех же Jinruida — они уже купили итальянские экструдеры и наняли инженеров из Nexans. Но пока для критичных объектов советую брать проверенные марки, пусть и дороже. Опыт с тем провалом в Иркутске научил — с кабелем не экономят.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

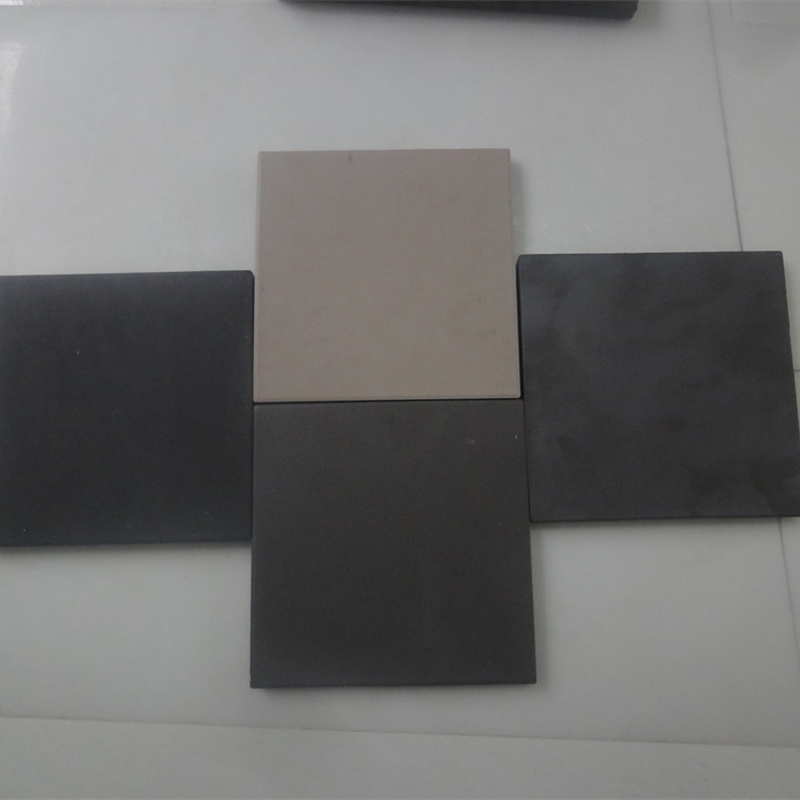

Каландрированная микрокристаллическая износостойкая пластина

Каландрированная микрокристаллическая износостойкая пластина -

Олимпийская наклонная скамья (L25)

Олимпийская наклонная скамья (L25) -

Станок для прокатки шин А

Станок для прокатки шин А -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Жим ногами и приседания с гакк-станком (D37-C)

Жим ногами и приседания с гакк-станком (D37-C) -

Беговая дорожка

Беговая дорожка -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

Скручивания для живота (L08)

Скручивания для живота (L08) -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Разгибание ног(L05)

Разгибание ног(L05) -

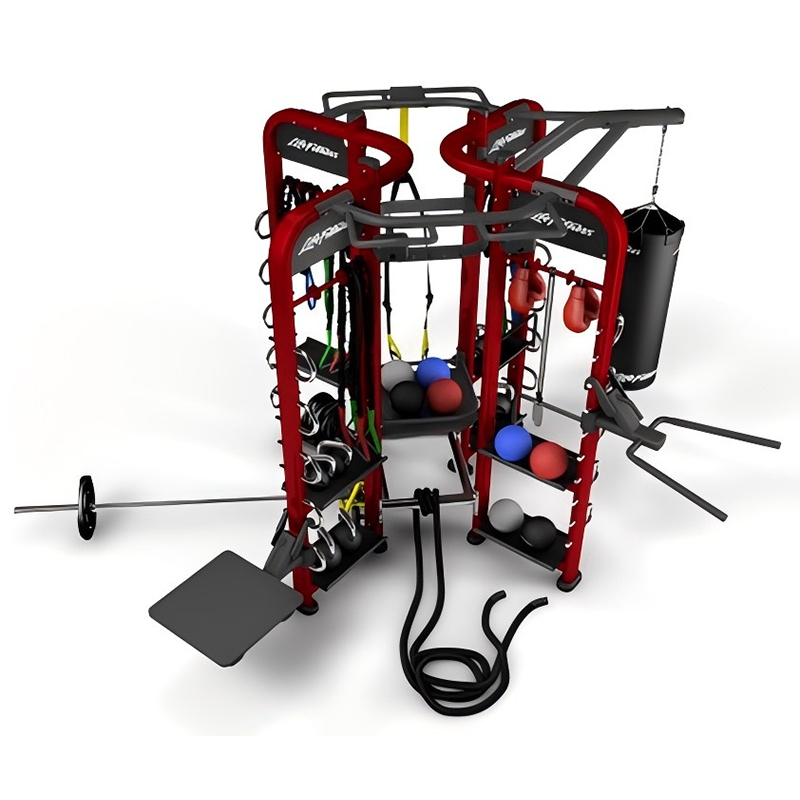

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B)

Связанный поиск

Связанный поиск- Ведущие страны-покупатели наборов керамических дисков в Китае

- Основные страны-покупатели листов пп для плавательных бассейнов

- профессиональное оборудование для фитнеса

- Заводы по производству медицинского полиэтилена

- Производители пвх плиты а4

- Производители интернет-магазинов фитнес-оборудования

- Керамические детали специальной формы

- Китайские заводы по производству синих керамических дисков

- Заводы по производству цветных керамических тарелок

- Основные страны-покупатели листа пнд