Китайские производители прочных керамических тарелок

Когда слышишь про ?прочные керамические тарелки?, многие сразу представляют грубые изделия для столовых — но это лишь верхушка айсберга. В нашей практике прочность начинается с состава массы, а не просто с толщины черепка. Как-то раз мы ошиблись, увеличив содержание глинозёма до 42%, думая, что это даст максимальную твёрдость — но при обжиге пошли микротрещины. Пришлось снижать до 38% и добавлять корундовую крошку фракцией 0.3 мм. Вот этот опыт и отличает кустарное производство от промышленного.

Технологические тонкости, которые не пишут в спецификациях

Начну с главного: если видите в описании тарелок ?двойной обжиг при 1280°C? — это ещё не гарантия прочности. Мы в своё время провели серию тестов с разными режимами отжига. Оказалось, что ключевой параметр — не максимальная температура, а скорость охлаждения между 800°C и 400°C. Именно в этом диапазоне формируется устойчивая кристаллическая решётка. Наш технолог до сих пор вспоминает, как партия в 2000 штук пошла в брак из-за того, что в печи засорился дроссель.

С корундовыми наполнителями тоже не всё однозначно. Мелкая фракция даёт равномерную прочность, но снижает ударную вязкость. Крупная фракция (выше 0.5 мм) создаёт точки концентрации напряжения. После трёх месяцев экспериментов остановились на гибридном варианте: 70% фракции 0.2 мм + 30% фракции 0.4 мм. Такие тарелки выдерживали падение с метра на бетон — проверяли лично, с видеозаписью для клиента.

Кстати, про геометрию: плоское дно — это не всегда хорошо. Для ресторанных тарелок мы делаем сложный профиль с рёбрами жёсткости по радиусу. Но здесь есть нюанс — при толщине стенки 4 мм такие рёбра могут создать проблемы при штамповке. Пришлось переделывать пресс-формы шесть раз, пока не добились равномерного распределения массы.

Сырьё и логистика: что действительно влияет на стоимость

Каолин из Исина против глин из Линьжу — это две разные философии. Первый даёт белизну, но требует более высоких температур обжига. Второй — стабильнее в пластичности, но дает лёгкий кремовый оттенок. Для массового производства чаще берём смесь 60/40 в пользу Линьжу, особенно для прочных керамических тарелок с последующим декорированием.

Транспортировка сырья — отдельная головная боль. Помню, зимой 2019 года партия каолина замёрзла в вагоне, пришлось разогревать тепловыми пушками в цеху. Влажность изменилась, и пресс-порошок начал комковаться. С техпотом придумали систему предварительной сушки прямо в бункерах — простое решение, которое спасло не одну тонну продукции.

Себестоимость часто завязана на энергозатратах. Газовые печи дают стабильный нагрев, но в регионах с дорогим газом переходим на электрические с керамическими нагревателями. Правда, пришлось модернизировать систему контроля — стандартные термопары не обеспечивали точность в ±5°C, необходимую для корундосодержащих масс.

Контроль качества: между ГОСТом и реальностью

Ударные тесты проводим выборочно, но не так, как пишут в рекламе. Бросаем не на пол, а на металлическую плиту толщиной 20 мм — это жёстче. Из десяти тарелок допускаем бой одной, но без образования острых осколков. Такой подход выработали после жалоб из Европы, где важна безопасность при разбивании.

Микротрещины выявляем ультразвуком, хотя многие производители до сих пор используют визуальный контроль. Купили немецкий дефектоскоп, но пришлось дорабатывать программное обеспечение — стандартные настройки не учитывали специфику керамики с корундовыми включениями. Теперь проверяем каждую пятую тарелку в партии, а не выборочно из упаковки.

Потеря глазури — частый брак. Раньше думали, что дело в температурном шоке, но оказалось — в коэффициенте расширения основы и глазури. Сейчас подбираем составы так, чтобы разница была не более 0.3×10?? K?1. Для цветных декоров это сложнее — приходится идти на компромиссы в насыщенности цвета.

Практические кейсы и неудачи

В 2021 делали партию для сети столовых в Новосибирске — требовалась устойчивость к падению подносов с высоты 80 см. Рассчитали оптимальную толщину 5.5 мм, но забыли про резкие перепады температур при мойке. В результате 30% вернули по гарантии — трескались при контакте с кипятком после холодной воды. Пришлось добавлять в глазурь оксид циркония, хотя это удорожило продукцию на 12%.

А вот с керамическими тарелками для уличных кафе история успешнее. Делали с рифлёным дном и утолщённым бортом — клиент хвалил, что даже на ветру не скользят на пластиковых подносах. Здесь важным оказалось не только механические свойства, но и коэффициент трения глазури. Измерили его специальным прибором — получили 0.65 против стандартных 0.45.

Самая дорогая ошибка — попытка сделать полностью прозрачную глазурь для тарелок с золотой отводкой. Химик предлагал использовать свинец, но мы отказались по экологическим соображениям. Взяли бессвинцовый состав — и получили мутноватый оттенок. Пришлось перекрашивать в кремовый тон, теряя прозрачность. Зато теперь этот состав идёт в массовое производство как ?слоновая кость?.

Смежные материалы и перспективы

Интересно наблюдать, как технологии из других отраслей проникают в керамику. Например, прочные керамические тарелки теперь часто комбинируют с полимерными подложками — но это уже не совсем наша история. Хотя в ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды как раз экспериментируют с UHMW-PE для гибридных решений. На их сайте https://www.sdjrdhbkj.ru видел варианты крепления керамических вставок к полимерным основаниям — возможно, это следующий шаг для общепита.

Лично меня больше интересует развитие износостойкой керамики в дуэте с металлами. Пробовали делать тарелки с армирующей сеткой из нержавейки — получилось прочно, но сложно в утилизации. Сейчас думаем над биоразлагаемыми композитами, но пока нет стабильных результатов.

Из последних наработок — тарелки с градиентной плотностью. У дна 5.2 мм с максимальным содержанием корунда, к краю — 3.8 мм с упором на пластичность. Такие не бьются при стыковке в посудомойках, что оценили в ресторанных сетях. Технология сложная, требует перестройки прессования, но уже даёт на 15% меньше боя при транспортировке.

Выводы, которые не принято афишировать

Главный секрет — не в формуле, а в дисциплине производства. Можно иметь идеальный состав, но если оператор пресса экономит на времени выдержки — вся партия пойдёт в брак. Мы ввели систему видеонаблюдения за критичными операциями, и это снизило процент дефектов с 7% до 2.3% за полгода.

Стоимость — не всегда показатель качества. Видел керамические тарелки за 50 рублей штука, которые пережили три года в школьной столовой. И импортные за 500 рублей, треснувшие после первого месяца. Всё зависит от условий эксплуатации, которые производитель часто не учитывает.

Будущее — за адаптивными составами. Уже экспериментируем с керамикой, меняющей жесткость в зависимости от температуры содержимого. Пока сыро, но первые образцы показывают на 40% лучше устойчивость к термическим ударам. Думаю, через пару лет это станет стандартом для премиального сегмента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

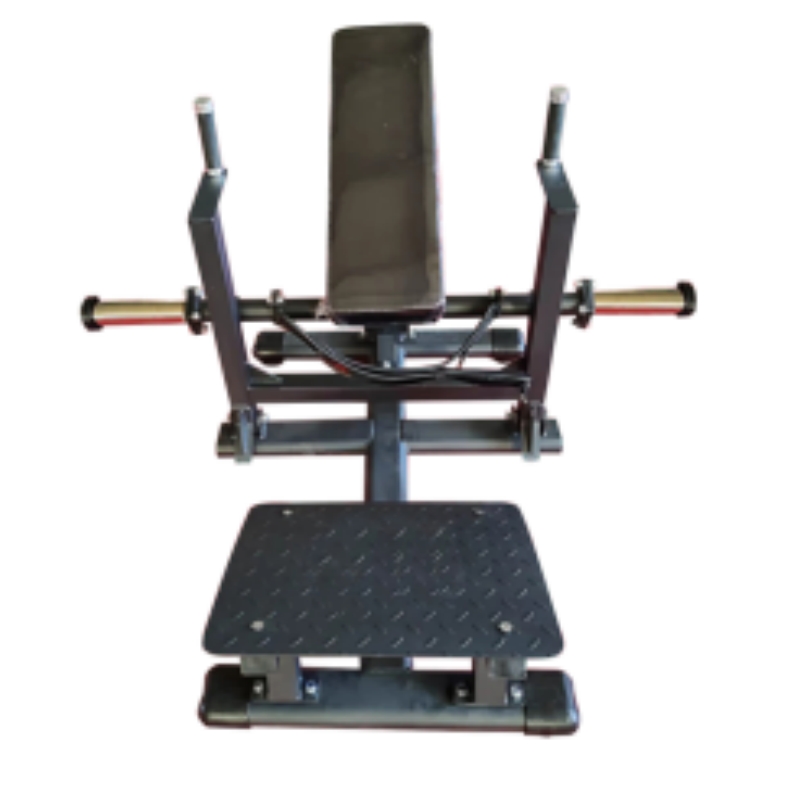

Новый тазобедренный мостик

Новый тазобедренный мостик -

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Тазобедренный мостик с овальной трубкой

Тазобедренный мостик с овальной трубкой -

Длинная тяга (D17)

Длинная тяга (D17) -

Литой камень

Литой камень -

Станок для прокатки шин А

Станок для прокатки шин А -

Помощь при отжиманиях и подтягиваниях (D07)

Помощь при отжиманиях и подтягиваниях (D07) -

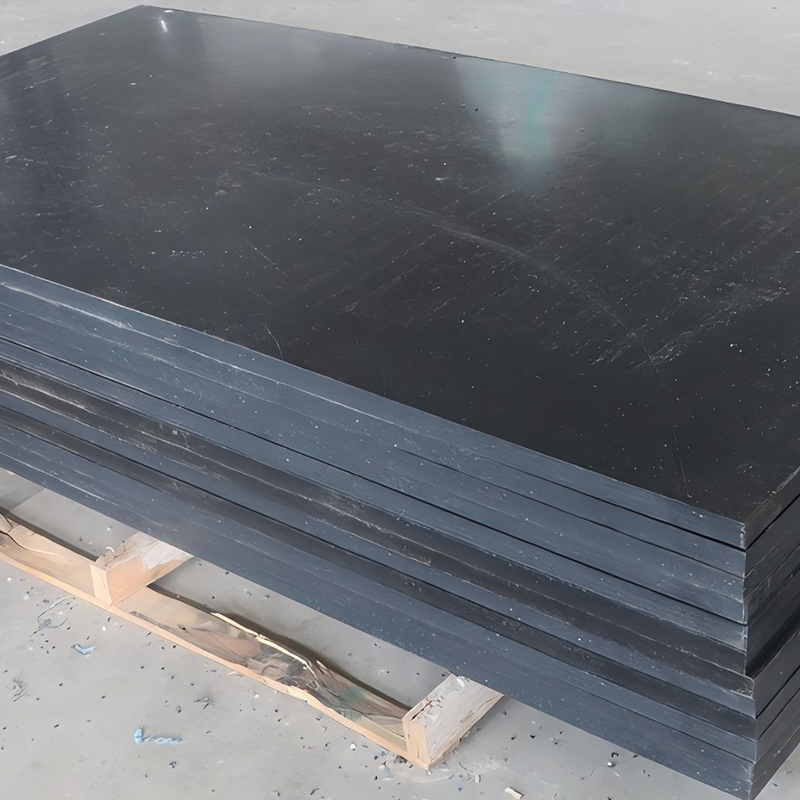

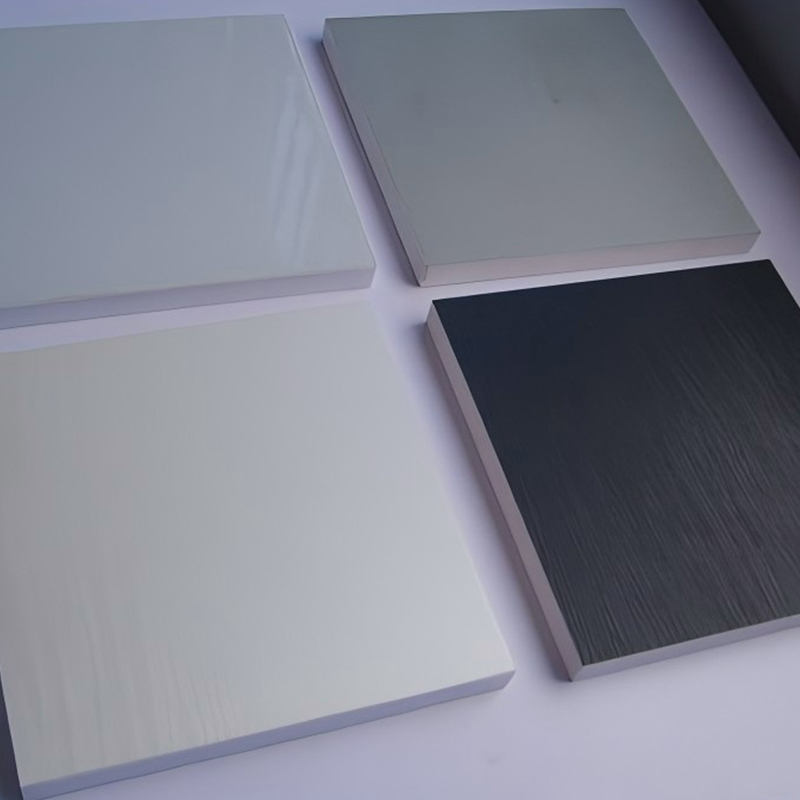

ПВХ листовой материал

ПВХ листовой материал -

Приводящая мышца (D11)

Приводящая мышца (D11) -

Многошкивный (L18)

Многошкивный (L18) -

Три поколения велосипед Laimei

Три поколения велосипед Laimei -

Магнетронный велосипед В

Магнетронный велосипед В

Связанный поиск

Связанный поиск- Заводы по производству синих керамических дисков

- Заводы по укладке труб из сшитого полиэтилена

- Основные покупатели прокладок из вспененного полиэтилена для стран осуществляющих герметизацию

- Основные страны-покупатели модифицированных нейлоновых листов

- панели пвх листом

- Основные покупатели ковриков для ног

- маркировка пластика пп без цифры в треугольнике

- Производители сэндвич-панелей из пвх

- Разделочная доска из полиэтилена

- оборудование для фитнес клуба