Китайские производители различных керамических составов

Когда слышишь про китайские производители различных керамических составов, первое, что приходит в голову — это конвейерные партии сомнительного качества. Но за десять лет работы с износостойкими материалами я убедился: реальность куда сложнее. Взять хотя бы керамику — многие до сих пор путают спечённые составы с металлокерамическими композитами, а это принципиально разные вещи по износостойкости и адгезии.

Что скрывается за 'различными составами'

В Шаньдуне, где мы сотрудничали с Цзиньруйда, столкнулись с классической проблемой: завод закупил 'универсальную керамику' для шлаковых труб, а через три месяца — сквозной износ. При вскрытии оказалось — алюмооксидная керамика 85% плотности, хотя для абразивных сред нужна минимум 92%. Производитель честно указал 'высокоглинозёмный состав', но не уточнил спекание в туннельной печи вместо изостатического прессования.

Микрокристаллические прокатные листы — отдельная история. Китайские технологи любят добавлять цирконий для стабильности размеров, но при температуре свыше 400°C это даёт обратный эффект. Как-то пришлось переделывать партию для сталелитейного комбината — все панели повело волной после первого же термического цикла.

Сейчас смотрю на сайт https://www.sdjrdhbkj.ru и вижу прогресс: у них появилось оборудование для глубокой обработки спечённых заготовок. Это меняет правила игры — можно делать клиновые вставки для элеваторов без шлифовки по месту.

Подводные камни технологических цепочек

Больше всего ошибок возникает при выборе между литыми и прессованными керамическими элементами. Помню, для угольной мельницы на ТЭЦ мы взяли прессованные плиты — геометрия идеальная, но ударная стойкость подвела. Пришлось комбинировать с полиуретановыми демпферами, что удорожило конструкцию на 30%.

Особенность китайских поставщиков вроде ООО Шаньдун Цзиньруйда — гибкость в доработках. Когда для химкомбината потребовались перфорированные керамические сита с антистатическим покрытием, они за две недели адаптировали состав, добавив электропроводящие присадки. Правда, первый образец треснул при термоударе — не учли КТР подложки.

С износостойкими нейлоновыми листами та же история: многие забывают, что при контакте с кислотами нейлон требует стабилизации. Один наш заказчик потерял три бункера из-за сернокислотных паров — материал деградировал за полгода.

Практические кейсы: от успехов до провалов

Самая удачная реализация — система аспирации на цементном заводе с керамическими трубками Цзиньруйда. Проработали 5 лет без замены, хотя европейские аналоги меняли каждые 2 года. Секрет в комбинировании спечённого корунда с силикатным связующим — состав, который китайцы отрабатывали десятилетиями.

А вот с листами из литого камня вышла осечка для пищевого производства. Заявленная стойкость к моющим средствам не подтвердилась — поверхность покрылась микротрещинами после щелочных очисток. Лабораторный анализ показал неравномерность кристаллической структуры.

Сейчас для горнодобывающей отрасли тестируем гибридные панели: основу из UHMW-PE от Шаньдун Цзиньруйда с керамическими вставками. Интересно, что китайские инженеры предложили нестандартное крепление — через эластичные муфты, компенсирующие вибрацию. Мелочь, а продлевает срок службы на 40%.

Оборудование для глубокой обработки как конкурентное преимущество

Пять лет назад большинство китайских заводов поставляли керамику в стандартных типоразмерах. Сейчас же на том же sdjrdhbkj.ru вижу фрезерную обработку сложных профилей — например, спиральные направляющие для пневмотранспорта. Это серьёзный шаг вперёд, хотя точность пока уступает немецким станкам с ЧПУ.

Заметил тенденцию: китайские производители активно внедряют лазерную резку для керамических композитов. Для нас это решило проблему монтажа на криволинейные поверхности — раньше приходилось использовать мозаичную раскладку с зазорами.

Но есть нюанс: при глубокой обработке часто нарушается поверхностный упрочнённый слой. Приходится дополнительно полировать кромки, что увеличивает трудозатраты. Для ответственных применений (например, сопла гидроабразивных установок) этот момент критичен.

Эволюция контроля качества

Раньше главной головной болью были скрытые поры в толстостенной керамике. Сейчас у продвинутых производителей вроде Шаньдун Цзиньруйда появился ультразвуковой контроль каждой партии. Правда, для цветной металлургии этого недостаточно — там нужен дополнительный рентген на предмет внутренних напряжений.

Запомнился инцидент с поставкой для обогатительной фабрики: визуально идеальные керамические сита начали разрушаться через месяц. Оказалось — недовожгли материал для ускорения отгрузки. Сейчас такие случаи редки, но до японского уровня дисциплины ещё далеко.

Интересно наблюдать, как меняется подход к упаковке. Раньше керамику могли прислать в обычных картонных коробках без демпфирующих прокладок. Теперь же для хрупких изделий используют вспененный полиэтилен с индивидуальными ячейками — мелочь, но снижает бой при транспортировке на 70%.

Перспективы и ограничения

Сейчас китайские производители активно экспериментируют с наноструктурированными керамическими покрытиями. У Шаньдун Цзиньруйда есть опытные образцы с карбидом кремния — для условий сверхвысокого абразивного износа. Но стоимость пока кусается, раза в три выше традиционных составов.

Основное препятствие для массового внедрения — нестабильность сырьевой базы. Те же оксиды циркония могут иметь разную степень чистоты от партии к партии, что влияет на термическую стабильность готовых изделий.

Но прогресс очевиден: если десять лет назад мы закупали в Китае только простейшие керамические вставки, то сейчас доверяем ответственные узлы вроде направляющих для конвейеров горячего агломерата. Главное — не экономить на входном контроле и иметь альтернативных поставщиков на критичные позиции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Жим от груди на наклонной скамье (D06-A)

Жим от груди на наклонной скамье (D06-A) -

Тяга верхнего блока (L13)

Тяга верхнего блока (L13) -

Полипропиленовый (ПП) короб (бак)

Полипропиленовый (ПП) короб (бак) -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Наклонная сидячая икра (D39-A)

Наклонная сидячая икра (D39-A) -

Изолатеральный жим лежа (F1-1001)

Изолатеральный жим лежа (F1-1001) -

Отведение и приведение бедра (L03)

Отведение и приведение бедра (L03) -

Скручивания для пресса и разгибание спины (H01)

Скручивания для пресса и разгибание спины (H01) -

Коммерческая беговая дорожка (К-500)

Коммерческая беговая дорожка (К-500) -

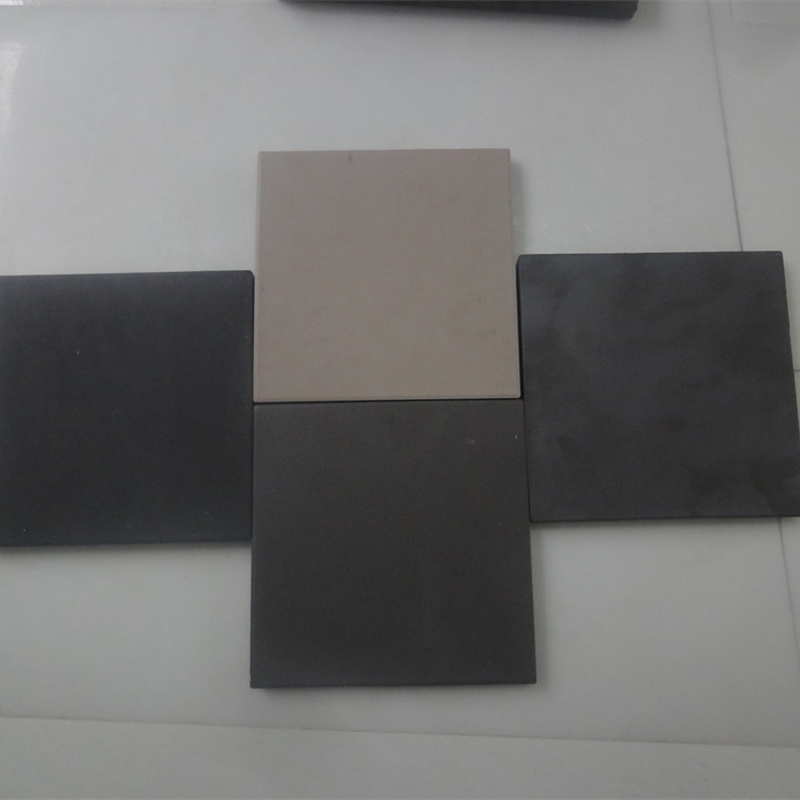

Каландрированная микрокристаллическая износостойкая пластина

Каландрированная микрокристаллическая износостойкая пластина -

Приседание(H09)

Приседание(H09) -

Машина для джунглей (4-х ярусная) (D08-C)

Машина для джунглей (4-х ярусная) (D08-C)

Связанный поиск

Связанный поиск- 92 Заводы по производству керамики

- Производители композитной керамики в Китае

- Заводы по производству угольных химических пластин в Китае

- Ведущие китайские покупатели износостойкой футеровки силосов

- Китай керамика керамические изделия фабрики

- Китайские заводы по производству синих керамических дисков

- Производители многофункциональных массажных кресел

- лист полипропиленовый своими руками

- Основные страны-покупатели оборудования для пилатеса

- Ведущие страны-покупатели плит из пенополистирола