Китайские производители тонких керамических пластин

Когда говорят про китайские производители тонких керамических пластин, часто представляют конвейеры с идеальной геометрией. На деле же — у нас в Шаньдуне толщина в 0.8 мм может 'гулять' на 0.05 мм из-за влажности в цехе. Расскажу, как это работает без прикрас.

Где тонкая керамика находит точку опоры

Начну с примера: в прошлом месяце для элеватора в Новосибирске делали пластины 3х1200х2400 мм. Заказчик требовал твердость 85 HRA, но мы знали — при такой площади главное не трещины при термоударе. Пришлось замедлить обжиг до 12 часов вместо стандартных 8.

Коллеги из ООО ?Шаньдун Цзиньжуйда Технология Защиты Окружающей Среды? как-то делились наблюдением: их износостойкая керамика для желобов часто комбинируется с нашими тонкими пластинами. Это логично — их UHMW-PE амортизирует, наша керамика принимает абразивный удар.

Кстати, про комбинации. Видел как-то проект, где пытались заменить керамику на сталь с напылением. Через полгода перешли на наш вариант — не потому что мы лучше, а потому что для сыпучих материалов под углом 45° только тонкая пластина дает равномерный износ.

Технологические развилки: что не пишут в спецификациях

Наш основной конфликт: гнаться за идеальной плоскостностью или за стабильностью характеристик. Для насосных уплотнений, например, плоскостность критична, а для футеровки бункеров — нет. Но клиенты часто требуют 'и то, и другое'.

Помню, для немецкого завода делали партию с допуском ±0.1 мм. Пришлось вручную отбирать 30% продукции — экономически невыгодно, но репутацию сохранили. Теперь для таких заказов держим отдельную печь с особым режимом охлаждения.

Самое сложное — объяснить заказчику, почему керамика толщиной 2 мм не может быть дешевой. Когда рассказываешь про контроль дегазации на этапе прессования, люди начинают понимать. Но чаще смотрят на цену.

Оборудование: между возможностями и реальностью

У нас в цеху стоит пресс на 500 тонн — в теории он дает плотность 3.8 г/см3. На практике добиваемся 3.75-3.78, и то если шихта из Цзянсу, а не местная. Разница в пластичности глин дает о себе знать.

Глубинная обработка — отдельная тема. Для перфорации пластин тоньше 1.5 мм используем лазер, но кромки потом все равно шлифуем вручную. Автоматизация пока не справляется с микросколами.

Коллеги из https://www.sdjrdhbkj.ru как-то показывали свои станки для UHMW-PE — интересное решение с водяным охлаждением резака. Мы пробовали адаптировать для керамики, но пока без успеха — разная теплопроводность материалов.

Кейсы: когда теория встречается с практикой

Самая показательная история — для цементного завода в Свердловской области. Делали комплект пластин 6 мм для аспирационных систем. Через 3 месяца получили рекламацию — оказалось, температура газов периодически достигала 600°C вместо заявленных 450°C.

Пришлось переделывать с другим составом — увеличили долю корунда. Это удорожало продукцию на 15%, но зато после двух лет эксплуатации износ менее 0.3 мм.

Еще запомнился заказ для химического комбината — требовались пластины с отверстиями под крепления. Сделали идеально по чертежам, но монтажники просверлили дополнительные отверстия прямо на объекте. Результат — трещины. Теперь всегда предупреждаем: любое механическое воздействие после обжига — риск.

Материаловедческие нюансы, которые влияют на всё

С микрокристаллическими пластинами работали мало — это не наш профиль. Но знаем, что их часто используют там, где важна термостойкость в циклическом режиме. Наша тонкая керамика лучше показывает себя при постоянных температурах.

Интересное наблюдение: последние два года растет спрос на пластины с шероховатостью Ra 0.8-1.2 мкм. Оказалось, это связано с новыми стандартами в фармацевтике. Пришлось перенастраивать полировальные станки.

Про состав: пробовали добавлять диоксид циркония для повышения вязкости — да, трещиностойкость растет, но стоимость становится неприемлемой для 80% заказчиков. Нашли компромисс — используем такой состав только для особых случаев.

Логистика и география: неочевидные зависимости

Доставка в Казахстан оказалась сложнее, чем в Европу — не из-за расстояния, а из-за вибрации в грузовиках. Пришлось разрабатывать многослойную упаковку с пенопластовыми вставками. Потери снизили с 7% до 0.5%.

Для морских поставки в ЮВА используем вакуумную упаковку — влажность убийственна для непокрытой керамики. Хотя после обжига влага не страшна, но в микротрещины все равно проникает.

Интересно, что в последнее время даже российские заказчики стали требовать сертификаты по ISO 9001. Раньше это было исключительно для экспорта. Видимо, рынок взрослеет.

Взгляд в будущее: куда движется отрасль

Вижу тенденцию к гибридным решениям — например, керамика плюс полимерные композиты. В том же ООО ?Шаньдун Цзиньжуйда? есть интересные наработки по совмещению UHMW-PE с керамическими вставками.

Сейчас экспериментируем с пластинами переменной толщины — для центробежных сепараторов это может дать прирост эффективности. Но пока технологически сложно обеспечить равномерность свойств.

Главный вызов — не Китай, а Вьетнам и Индия. Их продукция дешевле, но пока уступает по стабильности параметров. Думаю, через 2-3 года догонят, надо готовиться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Магнетронный велосипед В

Магнетронный велосипед В -

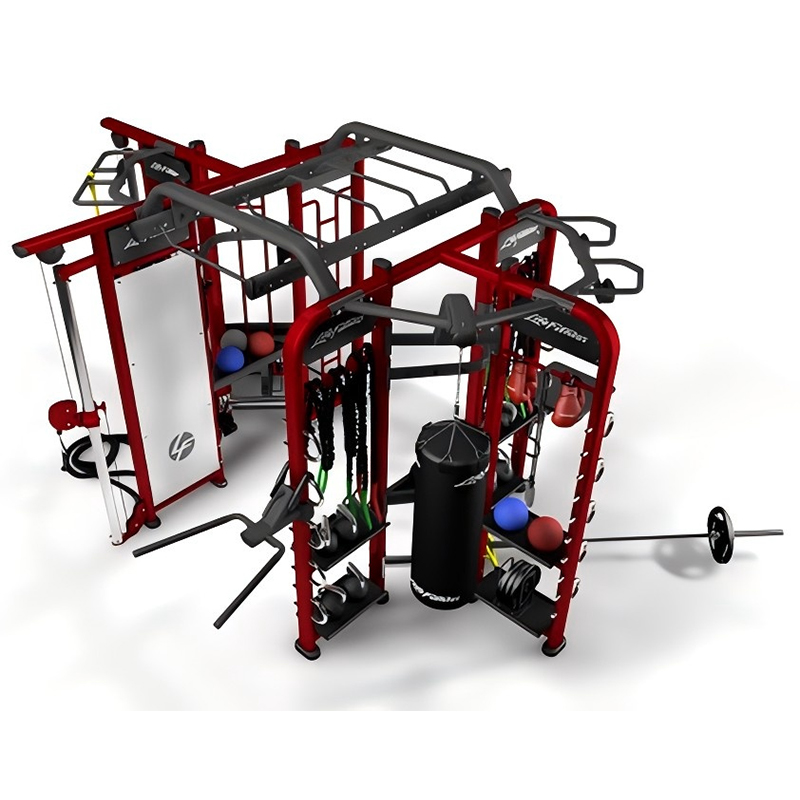

Равносторонний супер наклонный жим (F1-1013)

Равносторонний супер наклонный жим (F1-1013) -

Приводящая мышца (D11)

Приводящая мышца (D11) -

Приводящая мышца (D10)

Приводящая мышца (D10) -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Тренажер для подтягиваний и отжиманий (L16)

Тренажер для подтягиваний и отжиманий (L16) -

Велосипедное оборудование для фитнеса

Велосипедное оборудование для фитнеса -

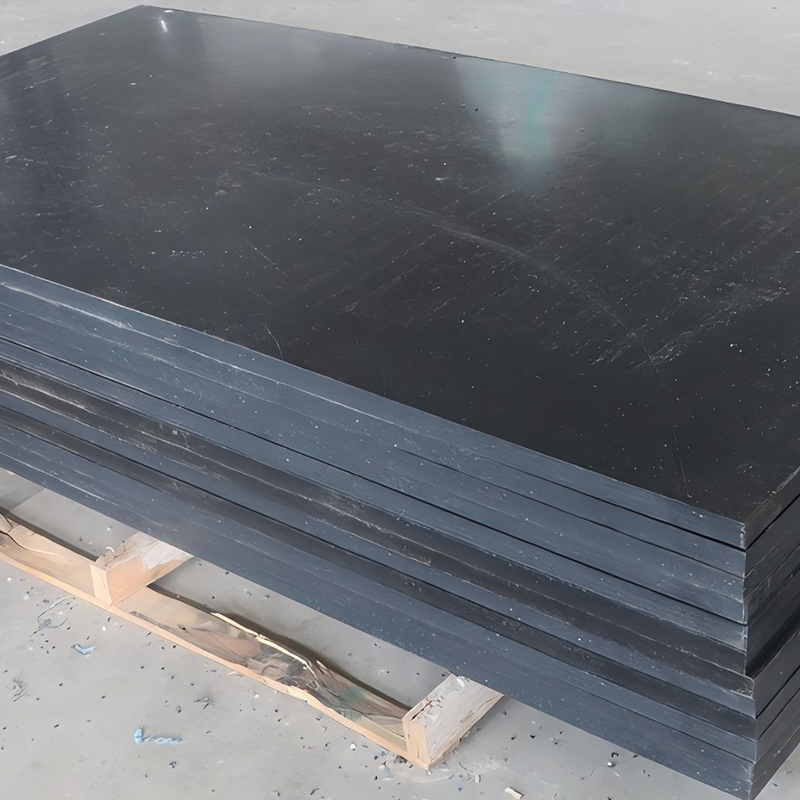

Высокопрочное дорожное основание

Высокопрочное дорожное основание -

Стойка для ручек (D34)

Стойка для ручек (D34) -

Тяга верхнего блока (L13)

Тяга верхнего блока (L13) -

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан -

Коммерческая беговая дорожка (K-08T)

Коммерческая беговая дорожка (K-08T)

Связанный поиск

Связанный поиск- Основные страны-покупатели для Керамические суповые тарелки

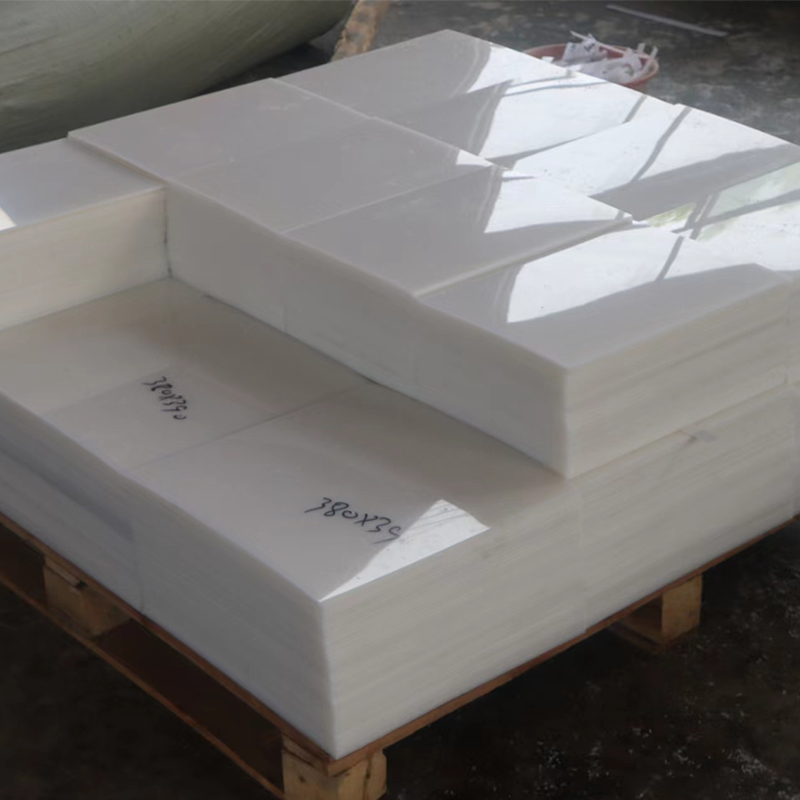

- заводы по производству монтажных листов пвх

- Производители синих керамических дисков

- вес полипропиленовых листов

- Производители гидравлических тренажеров

- производители листа пвх 5

- Китайские производители прокладки кабеля из сшитого полиэтилена

- Производители полипропиленовых инженерных столов

- ПВХ Износостойкая плита

- Заводы по производству керамических дисков