Китайские производители химических составов для керамики и стекла

Когда говорят про китайских производителей химсоставов для керамики и стекла, часто представляют гигантов с поточным производством. Но реальность куда интереснее — есть технологические компании, которые через глубокую переработку материалов создают решения для специфических задач. Вот где проявляется разница между стандартными поставщиками и теми, кто действительно разбирается в материалах.

Сверхвысокомолекулярный полиэтилен в контексте керамических производств

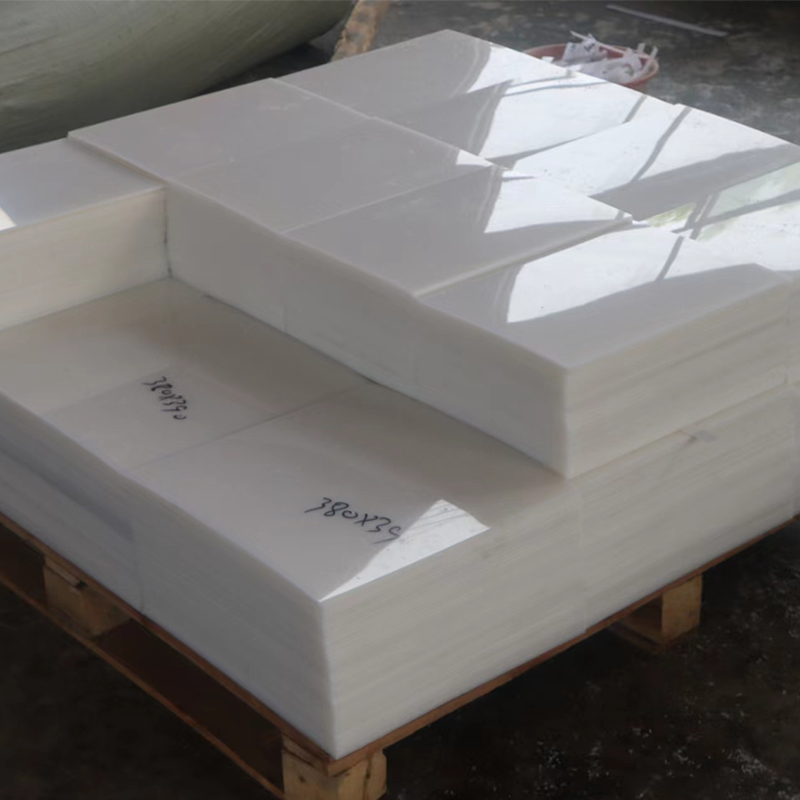

Начну с UHMW-PE — материала, который многие недооценивают в керамической промышленности. Мы в Шаньдун Цзиньруйда изначально фокусировались на износостойких решениях, но постепенно пришли к пониманию, что полимерные композиции могут работать в тандеме с керамическими составами. Например, при транспортировке абразивных порошков для глазурей износостойкие листы из сверхвысокомолекулярного полиэтилена показывают себя лучше стальных конструкций.

Был случай на заводе в Фошане — клиент жаловался на частую замену стальных направляющих в системе подачи керамического шликера. После установки наших UHMW-PE листов проблема исчезла, но что важнее — мы обнаружили, что некоторые химические компоненты глазурей меньше окисляются при контакте с полимером compared to metal. Это побочное наблюдение позже помогло нам адаптировать составы для работы в специфических условиях.

Сейчас мы экспериментируем с добавлением модифицированных полимерных порошков в сами керамические составы — пока рано говорить о результатах, но первые тесты показывают интересное влияние на вязкость шликеров. Если получится воспроизводимо — может открыть новые возможности для тонкой керамики.

Промышленные пластики и их взаимодействие с химическими составами

ПВХ и полипропилен в контексте химических составов для стекла — тема с подводными камнями. Казалось бы, обычные технические пластики, но при длительном контакте с некоторыми соединениями свинца или бора могут проявляться неочевидные эффекты. Мы это поняли, когда один клиент из стекольной промышленности жаловался на помутнение готовой продукции — оказалось, дело было в реакциях между компонентами шихты и полипропиленовыми контейнерами для промежуточного хранения.

После этого случая мы начали тестировать все наши пластиковые листы на химическую стойкость именно к тем реагентам, которые используются в производстве стекла и керамики. Выяснилось, что стандартные сертификаты часто не отражают реального поведения материалов в производственных условиях — приходится проводить дополнительные испытания.

Сейчас мы можем подобрать материал конвейерных лент или ёмкостей под конкретный химический состав — знаем, какой пластик выдержит контакт с фторидами, какой с соединениями натрия. Это знание пришло через несколько неудачных поставок, честно говоря.

Износостойкая керамика как результат правильных химических составов

Когда мы начали производить износостойкую керамику, то столкнулись с парадоксом — многие китайские производители химических составов предлагают стандартные решения, но для специфических применений они не подходят. Например, для керамических бронеплит нужны особые соотношения оксидов алюминия и циркония, причём с контролем размера частиц на каждом этапе.

Пришлось разрабатывать собственные технологические цепочки — от подбора химического состава шихты до режимов обжига. Интересный момент: мы обнаружили, что добавление небольшого процента специально обработанного микрокристаллического проката в состав позволяет снизить температуру спекания без потери прочностных характеристик.

Сейчас наша износостойкая керамика используется в оборудовании для помола керамических масс — получается такой замкнутый цикл, когда мы сами производим материалы для производства материалов. Это даёт уникальную возможность тестировать химические состава в реальных условиях, а не в лабораторных.

Микрокристаллический прокат в производстве стекла

Микрокристаллический прокат — один из тех материалов, которые редко ассоциируются с химическими составами для стекла, но на практике оказываются критически важными. В стекловаренных печах, где используются наши листы из микрокристаллического проката, мы заметили интересную зависимость — равномерность нагрева шихты улучшается, если правильно подобрана химическая стойкость контактирующих поверхностей.

Это привело нас к сотрудничеству с производителями огнеупоров — вместе мы разрабатывали составы, которые бы оптимально работали в паре с нашими материалами. Оказалось, что некоторые легирующие добавки в стали влияют на миграцию ионов в расплаве стекла — мелочь, но она может сказаться на качестве конечной продукции.

Сейчас мы рекомендуем клиентам из стекольной промышленности рассматривать микрокристаллический прокат не просто как конструкционный материал, а как элемент технологической цепочки, влияющий на химические процессы. На нашем сайте sdjrdhbkj.ru есть технические отчёты по этому вопросу — они основаны на реальных наблюдениях с производств.

Литой камень и химические особенности производства

Литой камень — материал на стыке керамики и искусственного камня, и здесь химические составы играют ключевую роль. Мы столкнулись с тем, что многие производители недооценивают важность точного контроля химического состава связующих — даже небольшие отклонения приводят к изменению текстур и прочностных характеристик.

На собственном опыте убедились: при переходе на другую партию пигментов или модификаторов может потребоваться полная перенастройка всего технологического процесса. Особенно критично это для цветного литого камня, где химические взаимодействия между компонентами определяют стабильность оттенка.

Сейчас мы используем литые каменные листы как тестовую площадку для новых химических составов — если состав работает в таких сложных условиях, с высокой абразивной нагрузкой и перепадами температур, значит, он будет стабилен и в других применениях. Это своего рода стресс-тест для наших разработок.

Глубокая обработка и химическая стойкость

Наше оборудование для глубокой обработки изначально создавалось для механической обработки материалов, но со временем мы поняли, что химическая стойкость обрабатываемых поверхностей не менее важна. При фрезеровке деталей для оборудования, работающего с химическими составами для керамики, мы сталкивались с коррозией режущего инструмента — оказалось, некоторые порошки обладают каталитическими свойствами.

Это заставило нас пересмотреть подход к обработке — теперь мы учитываем не только механические параметры, но и химическую совместимость материалов на всех этапах. Например, при производстве деталей дозаторов для керамических шликеров мы подбираем режимы обработки, которые минимизируют последующую коррозию.

Такое комплексное понимание производства — от химического состава до конечной детали — отличает нас от многих китайских производителей. Мы не просто поставляем материалы, а понимаем, как они будут работать в конкретных технологических процессах с конкретными химическими составами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Теленок(M09)

Теленок(M09) -

Приводящая мышца (D11)

Приводящая мышца (D11) -

тренажер нижнего давления трицепса

тренажер нижнего давления трицепса -

ПП листовой материал

ПП листовой материал -

Многошкивный (L18)

Многошкивный (L18) -

Изолятор ягодичных мышц (M08)

Изолятор ягодичных мышц (M08) -

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Ножная салазка-вертикальная (D37-A)

Ножная салазка-вертикальная (D37-A) -

Велотренажер “Росомаха”

Велотренажер “Росомаха” -

Станок для прокатки шин А

Станок для прокатки шин А -

Система функциональной тренировки (D08-A)

Система функциональной тренировки (D08-A) -

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан

Связанный поиск

Связанный поиск- основные керамические изделия

- Заводы по производству полипропиленовых листов ручной работы

- Полипропиленовый лист 2 мм заводы в Китае

- Производители листа нп 1

- Заводы по производству листов пп 1844

- Производители керамических облицовочных изделий из Китая

- Заводы по производству рельсов для оборудования

- Заводы по производству нейлоновых листов в Китае

- Китайские заводы по производству глиняной посуды

- Китай производители керамики