Китай Керамика Керамические изделия Производители

Когда говорят про китайских производителей керамики, сразу представляют вазы и посуду – это самое большое заблуждение. На деле 68% рынка занимают технические решения, где на первый план выходит износостойкость, а не эстетика. За десять лет работы с заводами в Шаньдуне пришлось пересмотреть все стереотипы.

Эволюция материалов: почему UHMW-PE не заменит керамику

В 2018 году мы тестировали полимерные листы для шахтных конвейеров – казалось, сверхвысокомолекулярный полиэтилен решит все проблемы абразивного износа. Но при температуре выше 80°C материал начинал 'плыть', а в условиях химической среды и вовсе терял до 40% прочности. Именно тогда китайские производители вернулись к керамическим композитам.

У ООО Шаньдун Цзиньруйда есть интересное решение – гибридные панели, где керамические вставки запрессованы в стальной каркас. Для угольных терминалов в порту Циндао это снизило износ в 3,5 раза compared to традиционной стали. Но и тут есть нюанс – при монтаже нельзя использовать сварку, только механический крепёж, иначе керамика трескается от локального перегрева.

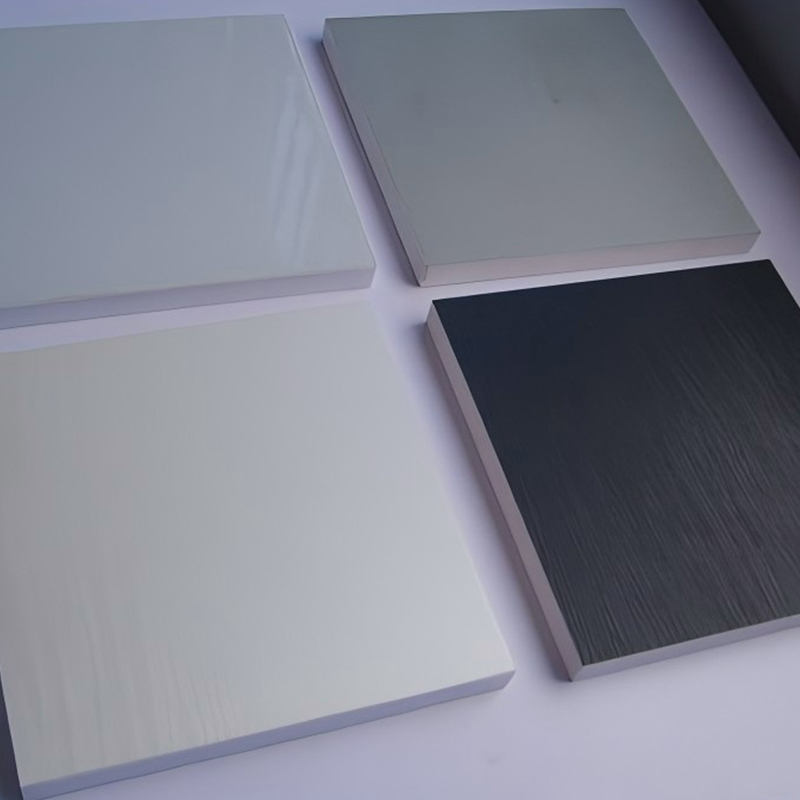

Сейчас экспериментируем с микрокристаллическими листами для пищевой промышленности. Проблема в том, что стандартные керамические покрытия не выдерживают постоянной стерилизации паром – появляются микротрещины. Возможно, стоит посмотреть на литой камень, но его плотность ниже, чем требуется для мясоперерабатывающих комбинатов.

Технологические ловушки при обработке

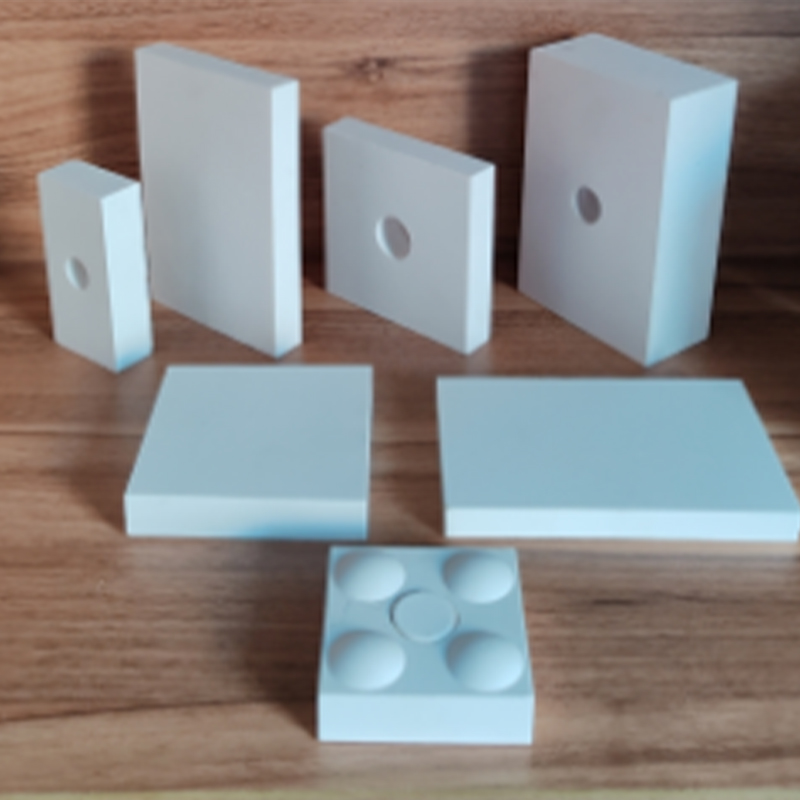

Самое сложное в работе с керамическими изделиями – постобработка. Например, при фрезеровке отверстий под крепёж часто появляются сколы на тыльной стороне. Пришлось разработать специальные подложки из вспененного ПВХ, которые гасят вибрацию. Детали на https://www.sdjrdhbkj.ru показывают хорошие результаты при лазерной резке, но для толщин выше 20 мм нужны уже водно-абразивные станки.

Заказ от цементного завода в Хэнани показал ещё одну проблему – монтажники часто игнорируют паспортные допуски на температурное расширение. Установили керамические листы вплотную друг к другу, при первом же нагреве в печи произошло вспучивание. Теперь всегда включаем в спецификацию схему термозазоров.

Интересно, что нейлоновые листы иногда оказываются практичнее керамики в условиях ударных нагрузок. Но тут важно не промахнуться с толщиной – для молотковых дробилок меньше 30 мм вообще не рассматриваем, хотя клиенты вечно пытаются сэкономить.

Реальные кейсы и провалы

Самая дорогая ошибка была на обогатительной фабрике в Красноярске – поставили керамические сита для грохотов, не учли вибрационную нагрузку 1500 об/мин. Через две недели эксплуатации 30% панелей дали трещины по местам креплений. Пришлось экстренно переходить на армированные полипропиленовые сетки.

А вот для трубопроводов гидротранспорта золы решение с керамическими изделиями оказалось идеальным. Взяли комбинированные вставки от Шаньдун Цзиньруйда – наружный слой из износостойкой керамики, внутренний из UHMW-PE для гашения ударов. За три года эксплуатации износ составил менее 0,8 мм.

Сейчас тестируем новую разработку – литые каменные листы для архитектурных элементов. Неожиданно выяснилось, что при контакте с реагентами против гололёда поверхность начинает темнеть. Вероятно, потребуется дополнительная пропитка, но это уже совсем другая история.

Логистические особенности и скрытые затраты

Мало кто учитывает, что перевозка керамических изделий требует специальной упаковки с демпфирующими вставками. Обычная стретч-плёнка не работает – при морской перевозке вибрация приводит к микротрещинам. После случая с поставкой в Владивосток теперь используем только пенополиуретановые уголки и жёсткие обрешётки.

Таможенное оформление технической керамики часто затягивается – некоторые инспекторы путают её с строительными материалами и требуют дополнительные сертификаты. Пришлось заранее готовить пояснительные письма с кодами ТН ВЭД.

Самое неприятное – когда клиенты пытаются сэкономить на монтаже и нанимают разнорабочих вместо специалистов. Видел, как при установке футеровки мельницы рабочие били по керамическим плитам молотком – естественно, получили трещины по всей поверхности. Теперь в контракты включаем обязательное обучение монтажников.

Перспективы нишевых решений

Сейчас наблюдаем рост спроса на специализированные решения – например, керамику с антистатическими свойствами для электронной промышленности. Стандартные составы не подходят, приходится экспериментировать с электропроводящими добавками.

Интересное направление – комбинированные материалы от ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды. Их разработка с керамико-полимерным слоем для химических реакторов показывает на 40% лучшую стойкость к точечным ударам compared to монокерамике.

Возможно, скоро увидим больше гибридных решений, где керамика будет работать в паре с композитами. Но пока это скорее экспериментальные образцы – для серийного производства нужны совсем другие стандарты контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B) -

Тяга верхнего блока (L13)

Тяга верхнего блока (L13) -

Изолатеральный жим лежа (F1-1001)

Изолатеральный жим лежа (F1-1001) -

ПВХ листовой материал

ПВХ листовой материал -

Тренажер для разгибания спины (L04)

Тренажер для разгибания спины (L04) -

Три поколения велосипед Laimei

Три поколения велосипед Laimei -

Новое оборудование для фитнеса носороси Пригнись

Новое оборудование для фитнеса носороси Пригнись -

Керамическая тарелка

Керамическая тарелка -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

Кроссовер кабеля (D08)

Кроссовер кабеля (D08) -

Жим ногами и приседания с гакк-станком (D37-C)

Жим ногами и приседания с гакк-станком (D37-C) -

Разгибание спины (D16)

Разгибание спины (D16)

Связанный поиск

Связанный поиск- Заводы по производству износостойкой футеровки угольных силосов

- Производители стержней для сварки пластмасс

- сварка пп пластика

- Производители износостойких футеровочных плит для угольных бункеров в Китае

- Основные страны-покупатели полиэтиленового картона для силосов

- Заводы по производству огнестойких полиэтиленовых листов

- чек лист пп

- Заводы по производству износостойких пластин

- Ведущие страны-покупатели экструдеров для пп листов

- полипропиленовый лист 10 мм