Китай керамика керамические изделия фабрики

Когда слышишь 'китайские керамические изделия', сразу представляются вазы династии Мин или сине-белый фарфор. Но сегодня 80% запросов на рынке — это промышленная керамика для конвейеров, шахт или металлургии. Именно здесь фабрики вроде Шаньдун Цзиньруйда показывают, что керамика может быть не декоративной, а работать в условиях абразивного износа годами.

Почему износостойкая керамика — не то, чем кажется

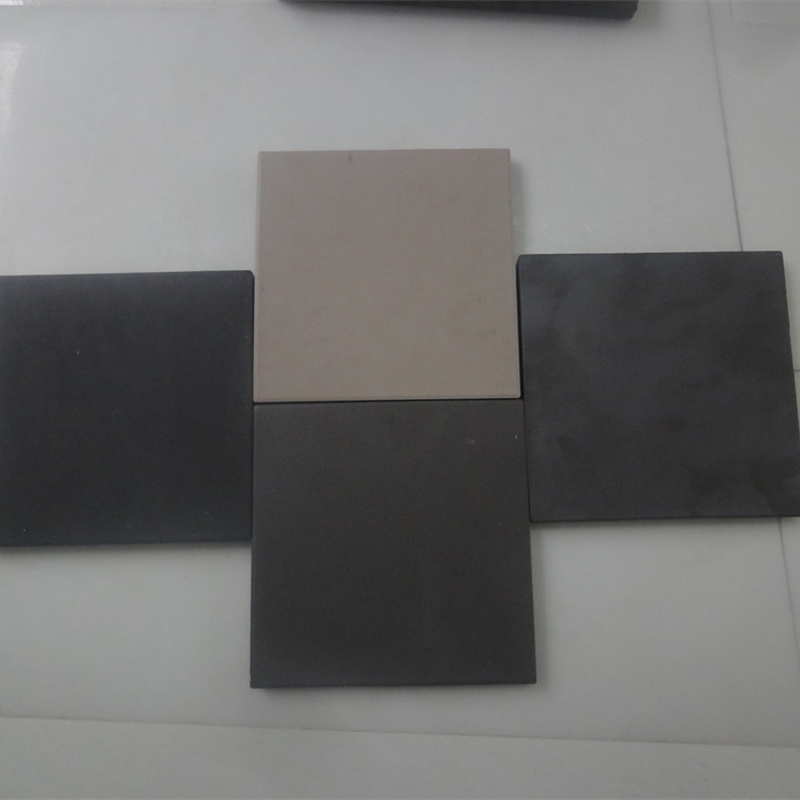

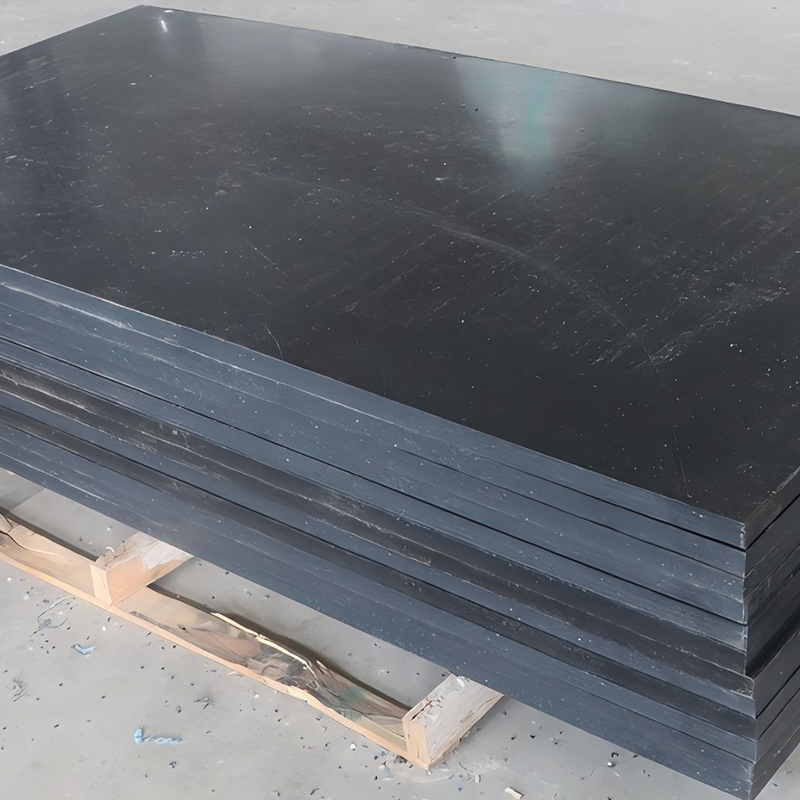

Многие ошибочно думают, что керамика хрупкая. Но на фабриках Китая давно научились спекать оксид алюминия так, что по твердости он приближается к техническим алмазам. В ООО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды, например, делают плиты, которые выдерживают истирание угольной пылью на ТЭЦ по 5 лет без замены. При этом толщина всего 15 мм.

Однажды мы ставили эксперимент с керамическими вставками для шнекового транспортера. Заказчик сомневался — мол, стальные пластины надежнее. Через полгода прислал фото: сталь стерлась на 40%, а керамические элементы сохранили геометрию. Правда, пришлось дорабатывать крепления — вибрация выявила слабые точки.

Кстати, на их сайте https://www.sdjrdhbkj.ru есть спецификации по разным типам керамики. Но вживую параметры часто отличаются — например, влажность при обжиге может дать отклонение по плотности до 3%. Это норма для любого производства.

Как фабрики подбирают сырье для керамических изделий

В Шаньдуне используют местный каолин, но с добавками — оксид циркония или карбид кремния. Для литейных производств это критично: если в шихте есть примеси, керамика трескается при термоударе. Помню, в 2019 году партия для сталелитейного завода пошла браком именно из-за нестабильного сырья от нового поставщика.

Сейчас фабрики переходят на многослойные композиты. Например, основу — сталь, напыление — керамика. Но технология дорогая, и не все предприятия могут позволить такое оборудование. У Цзиньруйда есть линия для литья керамики в вакууме — редкость для региональных заводов.

Микрокристаллические прокатные листы — отдельная история. Их делают при температуре выше 1700°C, и если печь не равномерно прогрета, возникают внутренние напряжения. Потом при резке болгаркой плита просто раскалывается. Такое бывало у нас с партиями для цементных мельниц.

Оборудование для глубокой обработки: где кроются подводные камни

Фрезеровка керамики — это не то же самое, что работа с металлом. Алмазные диски изнашиваются в 3 раза быстрее, а охлаждение должно быть непрерывным. На https://www.sdjrdhbkj.ru пишут про 'несколько комплектов оборудования для глубокой обработки', но на деле это часто означает ручную доводку краев после ЧПУ.

Мы как-то делали футеровку для углеподающего бункера — там нужны были пазы сложной формы. ЧПУ справилось, но при монтаже выяснилось, что керамические плиты не стыкуются из-за микродеформаций. Пришлось шлифовать вручную. Оказалось, коэффициент теплового расширения не учли при проектировании.

Сейчас многие фабрики пытаются экономить на охлаждении инструмента. В итоге — сколы на кромках. Особенно критично для износостойкой керамики в узлах с высокой вибрацией.

Специальные детали: почему стандартные решения не работают

Для мельниц самоизмельчения, например, нужны не просто плиты, а футеровка с точными углами изгиба. Если геометрия нарушена на 1-2 градуса — материал начинает застревать, появляются 'мертвые зоны'. В Цзиньруйда делали такие для медного комбината в Казахстане — там пришлось трижды переделывать чертежи.

Еще пример: конвейерные ролики с керамическим покрытием. Казалось бы, просто цилиндры. Но если толщина напыления неравномерная, ролик бьет при вращении. Приходится балансировать как турбины — добавлять противовесы.

Самое сложное — комбинированные детали, где керамика соединена с полимерами. Тот же сверхвысокомолекулярный полиэтилен от Шаньдун Цзиньруйда имеет другой коэффициент расширения. При перепадах температур соединение может разрушиться. Мы решали это термокомпенсационными прокладками — помогло, но не на 100%.

Китайские фабрики сегодня: между традициями и инновациями

До сих пор некоторые европейские клиенты просят 'керамику как в старые времена'. Но современные заводы Китая ушли далеко вперед. Тех же микрокристаллических листов в Европе почти не делают — слишком энергозатратно. А здесь печи работают на газе, себестоимость ниже.

При этом фабрики вроде ОАО Шаньдун Цзиньруйда Технология Защиты Окружающей Среды научились гибкости: могут сделать партию из 50 плит нестандартного размера, тогда как крупные комбинаты берут минимум 1000 штук.

Но есть и проблемы — например, логистика хрупких керамических изделий. Мы как-то потеряли целый контейнер из-за неправильной укладки. Теперь используем пенопластовые кассеты с ячейками для каждой плиты — дороже, но надежнее.

Если смотреть в будущее — китайские производители постепенно переходят от массового выпуска к сложным заказным решениям. Особенно в сегменте износостойкой керамики, где нужен индивидуальный расчет под каждый технологический процесс. И это уже не про 'дешево', а про 'точно и надежно'.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Каландрированная микрокристаллическая износостойкая пластина

Каландрированная микрокристаллическая износостойкая пластина -

Взломайте оборудование для фитнеса с приседаниями

Взломайте оборудование для фитнеса с приседаниями -

Хакслайд(D37-B)

Хакслайд(D37-B) -

Домашняя беговая дорожка без двигателя

Домашняя беговая дорожка без двигателя -

Станок для прокатки шин А

Станок для прокатки шин А -

Жим ногами и приседания с гакк-станком (D37-C)

Жим ногами и приседания с гакк-станком (D37-C) -

Нейлоновый лист

Нейлоновый лист -

Высокопрочное дорожное основание

Высокопрочное дорожное основание -

Новое тренажерное оборудование для Распространение тазобедренного сустава

Новое тренажерное оборудование для Распространение тазобедренного сустава -

тренажер сидячий ножной экстрактор

тренажер сидячий ножной экстрактор -

Вращающийся торс (L19)

Вращающийся торс (L19) -

Машина для джунглей (4-х ярусная) (D08-C)

Машина для джунглей (4-х ярусная) (D08-C)

Связанный поиск

Связанный поиск- Производители декоративных керамических дисков

- np Производители листовых ножей

- Основные страны-покупатели для медицинских пвх линолеум матрасы

- Основные страны-покупатели больших керамических дисков

- Основные покупатели исполнительных листов

- Заводы по производству износостойких пластиковых листов пвх

- Производители сшитого полиэтилена для укладки труб

- Китайские заводы по производству синих керамических дисков

- ПВХ Износостойкая плита

- Заводы по производству полиэтиленовых листов для защиты от радиации