Китай керамические плиты производителей

Когда говорят про китайских производителей керамических плит, часто представляют гигантские заводы с конвейерами – но в реальности сегмент износостойкой технической керамики куда интереснее. Мой первый заказ на абразивостойкие плиты для горнодобывающего оборудования в 2018 показал, как много нюансов теряется за громкими спецификациями.

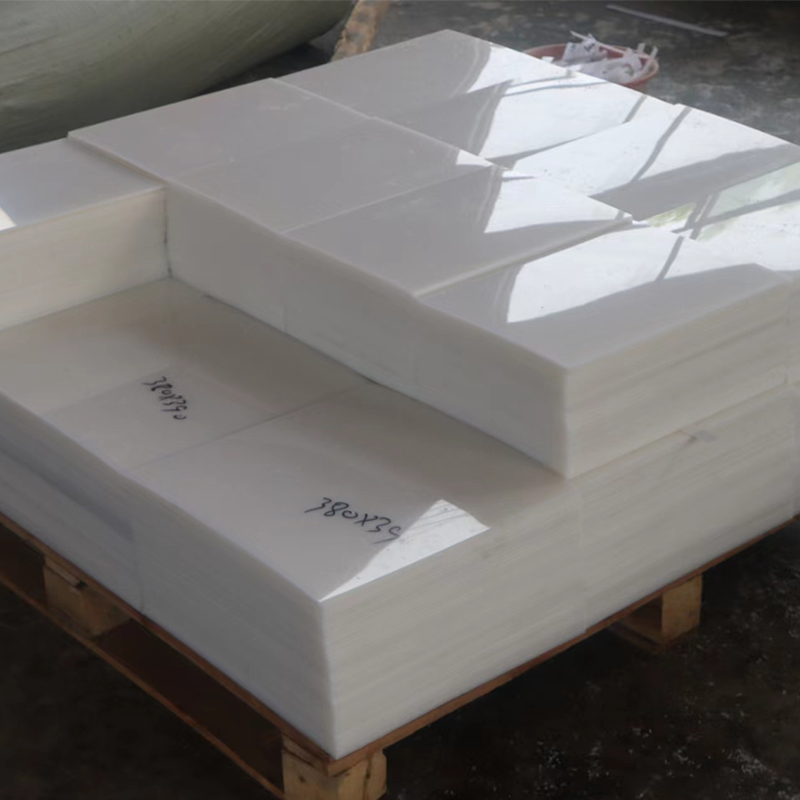

Разновидности технической керамики в Китае

Al?O? 92% – это классика, но если брать для шахтных желобов, важно смотреть не на процент оксида алюминия, а на метод прессовки. Сухое прессование дает плотность 3.6 г/см3, но для ударных нагрузок лучше изостатическое – хоть и дороже на 30%. Как-то пришлось переделывать партию для угольного терминала во Владивостоке именно из-за этого нюанса.

Цинк-оксидные добавки в рецептуре – спорный момент. Технолог из Shandong Jinruida показывал эксперимент: при содержании ZnO свыше 1.8% прочность на излом действительно растет, но термостойкость падает. Для печных транспортерных лент это критично, а для фасовочных линий – нет.

Микрокристаллические плиты – отдельная история. В 2020 мы тестировали образцы с размером кристаллов 2-5 мкм против обычных 15-20 мкм. Износ в тесте на пескоструй снизился в 4 раза, но цена... Тут уже считаешь каждый квадратный метр.

Подводные камни логистики

Морская доставка керамических плит – всегда лотерея. В 2021 контейнер из Циндао шел 58 дней вместо плановых 35, и при разгрузке обнаружили трещины в 12% плит. Влажность в трюме – бич даже для упаковки в вакуумной пленке.

Сейчас всегда страхуем партии свыше 20 тонн. Керамика не как сталь – микротрещины от вибрации могут проявиться только через месяц эксплуатации. Особенно капризны плиты с полимерной прослойкой для шумопоглощения.

Таможенное оформление – отдельная головная боль. С керамическими плитами часто задерживают партии из-за кодов ТН ВЭД: то споры по классификации, то требут сертификаты, которых нет в контракте. Разбирались полгода с партией для цементного завода в Свердловской области.

Кейс: комбинированные решения для горной промышленности

В 2022 для обогатительной фабрики в Кемерово делали комбинированные панели: основа из UHMW-PE плюс керамические вставки. Инженеры Shandong Jinruida предлагали два варианта крепления – эпоксидный состав или механические заклепки. Выбрали второй вариант, хотя это удорожало конструкцию на 15%.

Результат: через 9 месяцев эксплуатации в зоне перегрузки угля износ составил 0.8 мм против 3.2 мм у стальных аналогов. Но был нюанс – при -40°C полимерная основа теряла эластичность, пришлось добавлять пластификаторы.

Самое сложное – расчет толщины керамического слоя. Для угля хватает 6 мм, для железной руды уже нужно 8-10 мм. Один раз ошиблись с золотодобывающим предприятием – через полгода пришлось демонтировать и усиливать конструкцию.

Оборудование для обработки – что действительно важно

Лазерная резка – казалось бы, стандарт, но с технической керамикой нюансов масса. В Shandong Jinruida используют установки с ЧПУ и водяным охлаждением, но даже так бывает скол кромки при толщине свыше 15 мм.

Фрезеровка пазов под крепления – здесь часто экономят, а зря. Для сложных конфигураций (например, спиральные транспортеры) нужны станки с 5-осевой обработкой. Помню, как переделывали партию для элеватора в Новороссийске – фрезеровщик не учел угол наклона, 30% плит не подошли по посадочным местам.

Контроль качества – не только твердомеры. Ультразвуковая дефектоскопия выявляет внутренние пустоты, которые снижают ударную вязкость. После случая с браком в 2019 теперь всегда требуем протоколы ультразвукового контроля для ответственных объектов.

Экономика проекта: когда керамика оправдана

Срок службы – главный аргумент. Для ленточных конвейеров в карьерах стальные ролики служат 6-8 месяцев, с керамической футеровкой – до 3 лет. Но первоначальные инвестиции выше в 2.5 раза, считаем окупаемость для каждого случая отдельно.

Замена элементов – еще один момент. Если повреждено 15% поверхности, дешевле локальный ремонт полимерными композитами. Но когда износ превышает 30% – только полная замена. Всегда советую клиентам заказывать 10% запасных плит на склад.

Энергоэффективность – неочевидный плюс. Керамика снижает коэффициент трения на 20-25% compared с металлом, что для длинных конвейеров дает экономию электроэнергии до 8%. Для производства с непрерывным циклом это тысячи киловатт в месяц.

Перспективные разработки

Гибридные материалы – сейчас Shandong Jinruida тестирует плиты с графеновыми добавками. Предварительные результаты: износостойкость +40% к стандартной Al?O? керамике, но стоимость пока prohibitive для серийного производства.

Модульные системы – интересное направление для быстрого ремонта. Плиты с замковым соединением типа 'ласточкин хвост' позволяют заменять поврежденные участки без остановки линии. Тестировали на сахарном заводе в Краснодарском крае – время простоя сократили с 6 часов до 45 минут.

Адаптация под российский климат – отдельная тема. Морозостойкие полимерные прослойки, стойкость к циклам заморозки-разморозки... Здесь китайские производители еще отстают от европейских, но прогресс заметен.

Выводы для практиков

Выбор поставщика – не только про цену. Техническая поддержка, готовность делать нестандартные решения, понимание российских стандартов – вот что отличает производителей, с которыми стоит работать долгосрочно.

Всегда запрашивайте тестовые образцы перед крупным заказом. Лучше потратить месяц на испытания на своем оборудовании, чем потом разбираться с последствиями. Проверяйте не только основные характеристики, но и совместимость с соседними материалами.

Не забывайте про монтаж – 30% проблем возникает именно на этапе установки. Либо обучайте своих специалистов, либо заключайте договор на шеф-монтаж. Керамика требует аккуратного обращения и специального инструмента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Беговая дорожка Цяо Шан

Беговая дорожка Цяо Шан -

Домашняя беговая дорожка без двигателя

Домашняя беговая дорожка без двигателя -

Машина джунглей (8-ярусная) (D08-B)

Машина джунглей (8-ярусная) (D08-B) -

Высокопрочное дорожное основание

Высокопрочное дорожное основание -

Отжимания сидя (R2-01)

Отжимания сидя (R2-01) -

Вентиляторный велосипед (E)

Вентиляторный велосипед (E) -

Хакслайд(D37-B)

Хакслайд(D37-B) -

Glute Isolator(D12) Изолятор ягодичных мышц (D12)

Glute Isolator(D12) Изолятор ягодичных мышц (D12) -

Универсальное оборудование для фитнеса Smith

Универсальное оборудование для фитнеса Smith -

Многофункциональное оборудование для бедер (D45)

Многофункциональное оборудование для бедер (D45) -

Кроссовер кабеля (L23)

Кроссовер кабеля (L23) -

Скручивания для живота (L08)

Скручивания для живота (L08)

Связанный поиск

Связанный поиск- Основные страны-покупатели химических составов для керамических изделий и стекла

- Пластмассы нп Температура основные страны-покупатели

- Заводы которые сваривают полипропиленовые листы

- Ведущие покупатели полипропиленовых листов для плавательных бассейнов страны

- Лучшие страны-покупатели для медицинского пвх

- Производители пищевых керамических дисков

- Специальный полиэтиленовый картон для силоса

- оборудование для фитнес тестирования

- Китайские производители полипропиленовых листов в Москве

- маркировка пластика пп